Система оснасток HSK была разработана специально для высокоскоростной и высокоточной обработки.

Система оснасток HSK является продуктом немецких специалистов. Ее аббревиатура расшифровывается как «Hohl Shaft Kegel», что в буквальном переводе значит «полый конический хвостовик». HSK дизайн был разработан в качестве непатентованного стандарта для поворотных и стационарных станочных систем. Его разработчики считали, что единый стандарт оправок предпочтительнее растущего в то время числа интерфейсов инструментов. Рабочая группа, которая привела к HSK стандартам, состояла из представителей академического мира, Ассоциации немецких Производителей инструментов, и группы международных компаний и конечных пользователей, в том числе Valenite. Их усилия отводились к немецким стандартам DIN 69063 для приемной части шпинделя и DIN 69893 для хвостовика инструмента. Важно отметить, что рабочая группа HSK приняла не конкретный дизайн продукта, а, скорее, набор стандартов, которые определены HSK держателями для различных приложений. Поскольку эти представители отрасли рассматривали альтернативные варианты, у них был очень специфический набор критериев эффективности. Они искали систему оснасток, которая была бы жесткой, легкой и способной к высокой радиальной и осевой точности. Кроме того, система должна была быть пригодной для очень высокой скорости вращения инструмента. В конце концов, группа приняла решение определить не один, а в общей сложности шесть хвостовиков HSK. Эти стили хвостовиков обозначены буквами от А до F. Каждая модель также определена по диаметру фланца хвостовика в миллиметрах. Стили А, В, С и D предназначены для низкоскоростных приложений, E и F — для высоких скоростей. Основными различиями между стилями являются приводные пазы, захватные пазы, расположение отверстий для охлаждающей жидкости, а также площадь поверхности фланца. Каждый стиль был определен для определенных приложений. Надлежащий к использованию вид инструмента HSK и правильный размер обязательно должен быть указан на высокоскоростных шпинделях и станках.

Хвостовики и конус шпинделя

Особенности

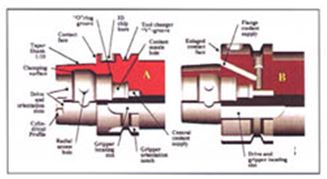

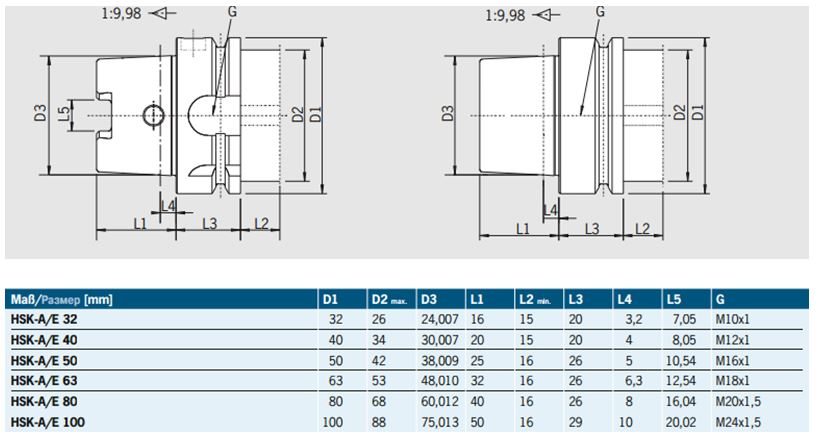

Рисунок 1:

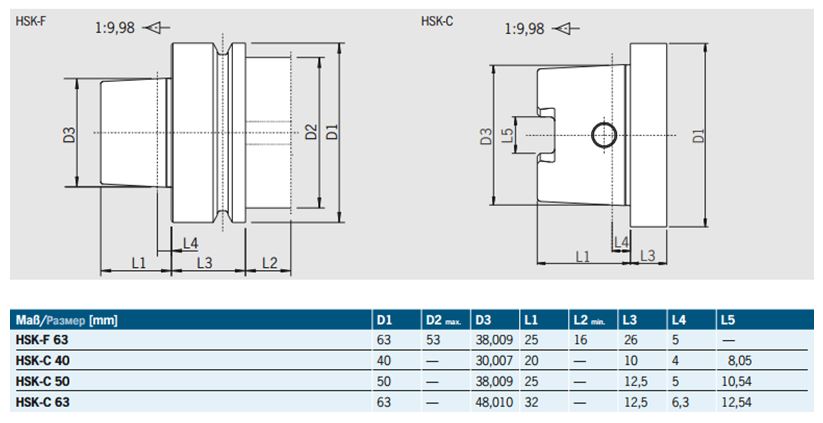

На рисунке 1 показана типичная конструкция хвостовика и ее основные характеристики. Сам хвостовик выполнен в виде полого конуса с соотношением стенок 1 к 10 (угол конусности 2 ° 51 ’78 «). Два приводных паза расположены в конце хвостовика А. Особенность их неравной глубины гарантирует, что оправка может быть ориентирована только в одном направлении. На рисунке 1 показаны приводные пазы, которыми оснащен цилиндрический профиль оправки, это сделано для увеличения поверхности контакта и уменьшения напряжение в момент передачи крутящего момента от шпинделя к хвостовику. Внутренняя поверхность хвостовика имеет фаску, что делает возможным зажим державки изнутри. Как мы увидим позже, внутренний зажим шпинделя предлагает ряд уникальных преимуществ. Стенки хвостовика HSK разработаны так, чтобы быть достаточно тонкими, для возможности слегка сгибаться. Радиальные отверстия доступа расположены в стенке хвостовика на некотором расстоянии от контактной поверхности. Эти отверстия позволяют осуществить доступ ручного зажимного механизма шпинделя для приведения в действие фиксирующего винта (не показан). Внутри хвостовика, имеется паз для резинового кольца сопла системы центрального охлаждения инструмента. Оно предназначено для защиты внутренних компонентов зажима от коррозии. Сопло системы охлаждения инструмента является дополнительной функцией, которая не включена в некоторые типы конструкций зажимного механизма. Когда сопло расположено в держателе, оно имеет приблизительно ± 1⁰ углового смещения. Это допустимая степень свободы, чтобы компенсировать любое смещение компонентов зажимного механизма в процессе зажима. На наружной поверхности фланца хвостовика, существует традиционный V-образный паз определения местоположения и ориентации инструмента в шпинделе и для устройства автоматической смены инструмента. Кроме того, имеется радиальное отверстие для идентификации микросхемы инструмента.

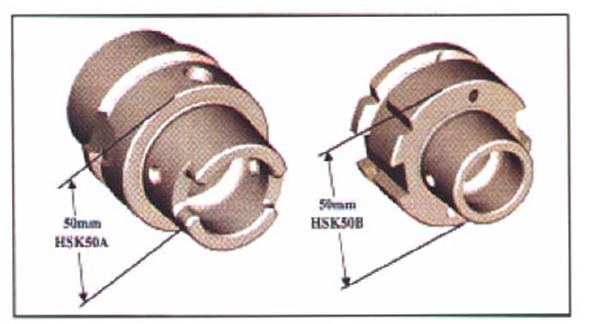

Рисунок 2: Слева — хвостовик HSK50A с диаметром фланца — 50мм, справа — хвостовик HSK50B, который также имеет 50-ти миллиметровый фланец, но имеет хвостовик на один размер меньше.

Основное различие между хвостовиком стилей А и В является размер конуса. В стиле В хвостовик будет иметь конусность один размер меньше, чем хвостовик в стиле А, с фланцем одного и того же размера (рис. 2).

Например, оправка с хвостовиком HSK50B будет иметь те же 50мм в диаметре фланца, которые имеет хвостовик HSK50A, но его конус будет равен конусности HSK40A. Это условие верно и для D и F оправок, они оба будут иметь конуса на один размер меньше, чем A, C, E и такой же диаметр фланца. Чем меньше конус, тем больше остается места на поверхности фланца для сопряжения с торцевой поверхностью шпинделя. Большая площадь фланца позволяет производителям шпинделей найти места на фланце для проектирования захват-фиксирующих пазов для передачи высокого крутящего момента. Большой фланец также дает возможность передачи охлаждающей жидкости через лицевую плоскость торцевой шайбы шпинделя, если это необходимо для перенаправления охлаждающей жидкости для защиты внутреннего зажимного механизма от коррозии. Оправки в стиле C были разработаны исключительно для ручного использования. Это копия оправок с хвостовиком стиля А, с устранением возможности размещения инструмента устройствами автоматической смены. Таким же образом отличается стиль D от стиля B.

Чтобы обрабатывать на очень высоких скоростях и для обработки легких материалов, хвостовики стилей E и F были разработаны полностью симметричными. Их симметрия минимизирует дисбаланс, который может быть значительной проблемой при высоких скоростях. Крутящий момент передается от шпинделя до державки только посредством трения между конусом хвостовика и конусом шпинделя.

Рисунок 3: Основные особенности конуса шпинделя HSK.

На рисунке 3 показаны в разрезе хвостовики А и С-стилей. Их дизайн включает в себя конус с соотношением 1-к-10, внутреннюю цилиндрическую поверхность с выступом и приводные пазы разной высоты. Внутреннее цилиндрическое пространство предназначено для размещения зажимного механизма, который до сих пор еще не стандартизирован. Если используется ручной способ зажима инструмента, то через радиальное отверстие хвостовика может быть использовано для зажима или разжима инструмента. Когда отверстие для доступа используется, защитное кольцо охватывает его для защиты от охлаждающей жидкости и стружки. Зажимное устройство может иметь встроенный подвод охлаждающей жидкости.

Шпиндельные конуса B и D оправок немного отличаются от конусов для оправок А- и C-стилей. Конуса для оправок B — и D-стилей имеют внешнюю поверхность похожую по форме с традиционными конусами шпинделей. В этих конусах подача охлаждающей жидкости может быть направлен через фланец оправки, в обход узла смыкания. Некоторые люди в этой отрасли считают, что оправки стилей А и С являются взаимозаменяемыми со стилями B и D. Это не соответствует действительности. HSK разработчики собирались сделать эти хвостовики взаимозаменяемыми, но они отказались от этой идеи в окончательной версии стандарта. Шпиндельные конуса для оправок E — и F- стилей, как и хвостовики сами по себе, абсолютно симметричные. Поскольку шпиндельные конуса не имеют никаких приводных штифтов, крутящий момент передается только за счет трения.

Как работает HSK

HSK соединение зависит от сочетания осевого усилия зажима и сопротивления перемещению конического хвостовика. Все эти силы генерируется и определяются формой сопряженных поверхностей. Хвостовик и конус шпинделя должны точно сопрягаться коническими поверхностями. Есть несколько систем зажима HSK на рынке, все они используют различные механизмы для усиления зажимного действия равномерно распределенных сегментов цанги.

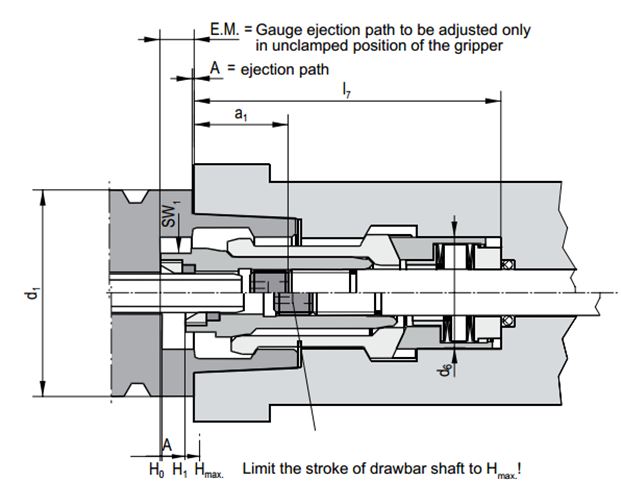

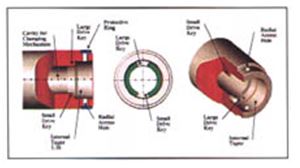

На рисунке 4 пошагово показано, как типовой зажимной механизм приводится в действие. В первой фазе процесса зажимной механизм находится в разжатом положении. Штанга (2), которая находится в шпинделе (1) и жестко соединена с втулкой (4) цангового зажима. Это позволяет сегментам цанги (3) находиться внутри полости конуса. С сегментами в этом положении, оператор может вставить сопло оправки во втулку зажимного механизма, прижать приводные шпонки (7) и (8) шпинделя с пазами на хвостовике. Во второй фазе процесса зажима, хвостовик — в конусе шпинделя, а зажимной механизм пока не приводится в движение. Поскольку диаметр хвостовика немного больше, чем диаметр конуса шпинделя, оправка не входит полностью в нужное положение. В результате, существует некоторый зазор между фланцем и торцевой поверхностью конуса шпинделя. В третьей фазе, механизм приводится в действие. В определенный момент, штанга натягивается в рукаве вала шпинделя, в противоположную сторону от оправки. В результате сегменты цанги расширяются в радиальном направлении, а их рабочая фаска входит в зацепление с фаской на хвостовике. Это усиливает зажимную силу штанги. Эта сила превращается в усилие, которое равномерно разнесено и применяется к окружности фаски внутрь хвостовика. Через сегменты цанги, прижимная сила заставляет хвостовик слегка деформироваться, потянув за хвостовик дальше в конус шпинделя, пока не будет достигнут контакт между поверхностями фланца хвостовика и торцевой поверхностью конуса шпинделя. Тот факт, что две поверхности находятся в тесном контакте, благодаря упругой деформации хвостовика, обеспечивается точность позиционирования и повторяемость рабочих циклов, как в радиальном, так и в осевом направлении, до 0,0001 «. В конце зажимного цикла, втулка входит в контакт с соплом подачи охлаждающей жидкости оправки (6) и шпонками передачи крутящего момента(7) и (8). Когда хвостовик зажимается в конусе шпинделя, тяговое усилие передается контактом металл-металл между конусом хвостовика и внутренним диаметром зажимного устройства. Дополнительно осевое усилие втяжной штанги блокирует вместе оба этих элемента с большой радиальной и осевой жесткостью. В процессе зажима, часть энергии зажимного устройства будет потрачено на прижатие конического хвостовика вглубь конуса шпинделя. В зависимости от количества свободного пространства, до 20% осевой прижимной силы может потребоваться для «дотяжки» оправки в конус шпинделя. Чем больше зазор между соединяемыми поверхностями, тем больше энергии будет необходимо, чтобы свести их вместе. Возьмем в качестве примера соединение хвостовика HSK40A. Если величина зазора составляет 0,13 мм, зажимное устройство будет оказывать около 5,5 кН для прижатия оправки к торцевой поверхности конуса шпинделя. Если зажимное устройство способно генерировать в общей сложности 23 кН осевого усилия, оно потратит 17,5 кН на торцевое соединение оправки и конуса шпинделя вместе. Но если устройство может генерировать только 11 кН осевого усилия, оно будет иметь возможность передать всего 5,8 кН усилия на соединение, после использования 5,2 кН, чтобы сократить зазор между фланцем и торцом шпинделя. Чтобы избежать потери в усилии зажимного механизма, HSK стандарт диктует жесткие допуски для размеров конуса. Такая точность необходима, потому что каждый 0,025мм отклонения от величины диаметра конуса приведет к 0,025мм погрешности торцевого зазора, при коническом соотношении 1 к 10.

Рисунок 4: На первом этапе действия HSK зажимной (вверху), механизм находится в свободном положении и хвостовик не в конусе шпинделя. На втором этапе (в середине), хвостовик вставлен, но механизм не был приведен в действие. На заключительном этапе (внизу), втяжная штанга шпинделя переместившись вытолкнула сегменты цанги, чтобы взаимодействовать с фаской по внутреннему диаметру хвостовика оправки.

Центробежная сила

До сих пор мы не рассматривали положительный эффект от вращения оправки на силу сцепления механизма. Именно из-за этого эффекта, HSK считается идеальным дизайном не только для 15 000 оборотов в минуту, на которых проходит фрезерная высокоскоростная обработка, но и для 40 000 — до 50000 оборотов в минуту, что будет стандартом для следующих поколении высокопроизводительных станков. Дизайн HSK фактически использует центробежные силы для увеличения прочности соединения. При вращении сегментов цанги, зажимной механизм приобретает центробежную силу в соответствии с формулой:

F = W*R*n2

Где F = центробежная сила в ньютонах, n = число оборотов в секунду, W = вес вращающегося тела в килограммах, а R = перпендикулярное расстояние от оси вращения до центра масс в метрах (или для практического использования, к центру тяжести вращающегося тела). Например (при условии исключения силы трения), предположим, что вес одного сегмента цанги в механизме HSK50A — 0,08 кг, и сегмент расположен на расстоянии 1,3 см от центра тяжести тела. При 40000 оборотах в минуту (666,67 об/сек), центробежная сила на этом участке будет примерно 18,5 кН. Это усилие, возрастает с увеличением скорости вращения, положительно способствуя надежной связи.

Центробежная сила также осуществляет дополнительное прижатие сравнительно тонких стенок конического хвостовика к стенкам конуса шпинделя. Это способствует безопасному соединению, гарантируя сильный контакт между хвостовиком и шпинделем. Изменения, которые вызывает центробежная сила на внутренней стороне зажимного механизма не влияет на осевое положение торца фланца оправки, так как он плотно прижат к торцу шпинделя.

Возможные проблемы использования

Исследования специалистами фирмы Valenite соединения HSK и его проблем, с которыми некоторые пользователи сталкивались при использовании оправок, привели их к выводу, что многие оправки изготовлены из несоответствующих материалов. Спецификация DIN не распространяется на материалы, так что большинство поставщиков инструментов производят компоненты HSK из тех же материалов, которые они используют для обычных конусных оправок. Типичная инструментальная оправка выполнена из легированной стали, которая является либо закаленной либо поверхностно обработанной для создания износостойкого покрытия над твердой, относительно пластичной сердцевиной. Это традиционная технология хорошо работает для обычного инструмента. Однако, это не очень хорошо работает для гибкого хвостовика HSK, который имеет меньшие размеры и работает под более высоким напряжением. На самом деле, использование этих обработанных сплавов является одной из основных причин короткого срока службы инструмента и неустойчивой работы в этих условиях. В результате заключения исследователей Valenite, хвостовики HSK должны изготавливаться из других марок сталей и получать другую термическую обработку, отличную от обычных инструментальных хвостовиков компаний – производителей инструмента. Будучи разработанной в Европе, HSK норматив в некоторой степени отражает практику обработки инструмента на этом континенте. Когда исследователи Valenite сравнили практику изготовления инструментальных оправок в Европе, с практикой в Северной Америке, они обнаружили типичный для производителей Северной Америки повышенный съем металла с заготовок оправок. Это различие имеет огромное влияние на реальную производительность хвостовиков HSK по эту сторону Атлантики. Один из самых основных требований для высоких скоростей обработки — наличие сильной связи между хвостовиком и конусом шпинделя.

Наиболее очевидный способ для достижения достаточной прочности является увеличение усилия зажима. DIN стандарт рекомендует минимальное усилие зажима, которое варьируются от 7 кН фунтов для HSK 40 и 45 кН для HSK100. Valenite рекомендует увеличивать это усилие там, где это возможно. Эти силы должны быть удвоены для HSK размером до № 63, и должны быть увеличены на 30% для более высоких размеров. Повышенное усилие зажима особенно необходимо при низких скоростях обработки, когда центробежная сила не вносит существенного вклада в удерживающей способности механизма зажима шпинделя. Однако существует некоторый риск в увеличении прижимной силы. Более высокое зажимное усилие могут не выдержать компоненты зажимного механизма. Это зависит от шпинделя, дизайн механизма должен выдерживать это напряжение. Увеличение прижимной силы также будет компенсировать колебания в зазоре между стыковочными поверхности хвостовика HSK и конуса шпинделя. DIN стандарт допускает определенную степень отклонения величины этого зазора. Например, зазор между державкой HSK63A и конусом шпинделя может быть в диапазоне от 0,0004 мм до 0,0012 мм. Зажимной механизм должен прикладывать достаточно большое усилие, для того чтобы посадить оправку плотно даже при максимальном допуске зазора.

Точность изготовления

Многие производители инструмента HSK пытались оспорить чрезвычайно жесткие допуски в требовании стандарта HSK. Для достижения такой высокой степенью точности, производители должны использовать специальную технологию контроля качества с очень высоким разрешением. Датчики и приборы должны быть откалиброваны для измерения в 0.0004 мм диапазоне. Кроме того, производителю HSK необходимо использовать специальные датчики высокого разрешения и устройства обработки и обеспечить процедуру окончательного шлифования при стабильной температуре. Чтобы изготовить HSK продукцию согласно требуемых стандартов и еще доставить их пользователям быстро, производители инструмента используют интегрированную конструкцию производственных линий.

Правильное применение инструмента HSK может оптимизировать время обработки для всех станков, в то же время он обеспечивает радиальную и осевую точность. Он легче, более короткий, более жесткий, и точнее, чем любой инструмент конкурентоспособной инструментальной технологии, и это единственная технология в настоящее время, которая предназначена для выполнения обработки высокоскоростными шпинделями, такими, как шпиндели Franz Kessler.