Соображения о необходимости балансировки для высокоскоростной обработки

На сегодняшний день, многие производители поддерживают высокоскоростную обработку в своих разработках, что делает балансировку инструмента и оправок для них, приоритетной задачей для сохранения целостности работы и защиты инвестиций в оборудование.

Высокая скорость обработки используется во многих механообрабатывающих производствах по всему миру сегодня. В таких отраслях, как аэрокосмическая и изготовления пресс-форм, это стало скорее нормой, чем исключением. Одним из очевидных выгод от этой тенденции является достижение большей эффективности и производительности за счет более высоких скоростей вращения шпинделя. Однако, как и увеличение скорости вращения шпинделей обрабатывающих центров, экспоненциально растет потенциал для побочных эффектов в машине и заготовке из-за увеличения вибрации, поскольку центробежные силы увеличиваются с квадратом скорости. Основной фактор влияющий на вибрацию, и самый простой для управления, является дисбаланс. Поскольку шпиндели на всех обрабатывающих центрах сбалансированы в соответствии со стандартами ISO, основным источником дисбаланса является инструмент и его оправка.

Для чего необходим баланс?

Вибрация, вызванная дисбалансом, имеет много известных проявлений на процесс обработки. Наиболее очевидным является биение. Одной из наиболее распространенных реакций на биение, является уменьшение скорости вращения шпинделя, что, конечно, снижает эффективность обрабатывающего центра. На заготовке, основной эффект выражается в плохом качестве обработки поверхности и неспособность воспроизводить точные допуски. А на станке, вы получите заметное уменьшение срока службы инструмента и, в конечном счете – шпинделя. Этот факт является решающим для многих производителей обрабатывающих центров, которые рекомендуют балансировать инструмент, и в некоторых случаях аннулируют гарантию, если на шпиндель устанавливаются несбалансированные оправки, при работе выше определенной скорости. Порог, который определяет понятие высокоскоростной обработки, в целях балансировки инструмента, исторически был определен в пределах от 8000 до 10000 оборотов в минуту. Тем не менее, существует ряд переменных, которые влияют на это. В этой статье мы обсудим более подробно скорости шпинделя, при которой балансировка оправок и инструмента становится необходимым.

Определение дисбаланса

Дисбаланс определяется как «условия, которые создаются в роторе, при которых вибрационная сила или движение передается его подшипникам в результате центробежной силы». Дисбаланс вызван неравномерным распределением массы вокруг оси вращения вращающегося тела. Это может быть результатом действий постоянных и переменных источников. Постоянные причины дисбаланса являются результатом не-симметрии механизмов. На некоторых типах инструментальных оправок это может быть шпоночным пазом или зажимными винтами. Переменные причины включают в себя неоднородность материала, такие как пустоты и пористость в основном материале, производственные факторы, такие как: искажение из-за центробежной силы, и производственные допуски. Дисбаланс в инструментальных оправках вызывает смещение главной оси инерции (центр масс) от оси вращения. При хорошей балансировке эти оси совпадают. Есть три типа дисбаланса, которые оказывают влияние на вибрацию: статический дисбаланс, моментный дисбаланс и динамический дисбаланс.

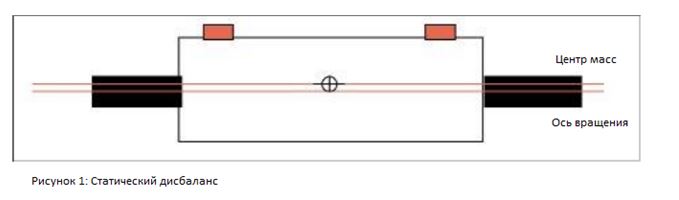

Статический дисбаланс

Статическая разбалансировка возникает, когда главная ось инерции (центр масс) смещается параллельно оси вращения (рисунок 1). Это может быть компенсировано добавлением или удалением материала, равной по весу величины дисбаланса в одной плоскости, перпендикулярной к оси вращения. Наблюдается на дискообразных роторах с соотношением длины к диаметру менее 0,25. Статический дисбаланс может быть измерен либо на вращающейся или не вращающейся балансировочной машине.

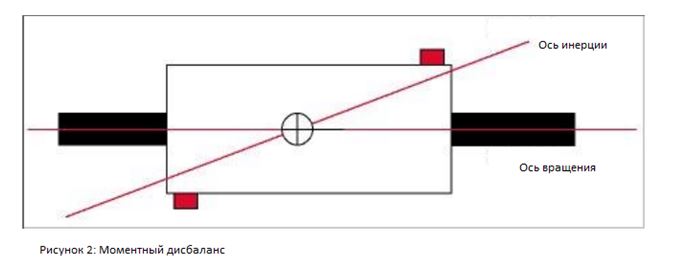

Моментный дисбаланс

Моментный дисбаланса возникает, когда два равные дисбалансирующие массы расположены точно напротив друг друга (на 180 ̊), в двух плоскостях, перпендикулярных оси вращения. Это приводит к тому, что возникающая ось инерции не параллельна, но пересекается с осью вращения в точке центра тяжести (ЦТ) (рисунок 2). Моментный дисбаланс может быть исправлен другой парой масс. То есть, путем применения корректирующей массы, равной и противоположной по значению по отношению к исходной паре масс. Моментный дисбаланс может быть измерен только на вращающимся типе балансировочной машины.

Динамический дисбаланс

Динамический дисбаланс является наиболее часто встречающимся типом дисбаланса. Это сочетание статического и моментного дисбаланса. Он приводит к отклонению оси инерции от параллельности к оси вращения, и они не пересекается в точке центра тяжести. Динамический дисбаланс может быть исправлен только в двух плоскостях, путем добавления или удаления материала. Как и моментный дисбаланс, он может быть измерен только на вращающимся типе балансировочной машины.

Величина дисбаланса может быть описана несколькими способами, наиболее распространенными из которых являются указанной суммой веса, необходимого для исправления дисбаланса, умноженной на радиус, при котором вес применяется. Следовательно, используются такие единицы измерения, как: унция дюймов или грамм-миллиметры. И наоборот: разбалансировка также может быть определена количеством веса, необходимого, чтобы сбалансировать отклонение в заданном радиусе (обычно OD). Эта величина допустимого остаточного дисбаланса описывается как «X грамм (или унциях) в радиусе». Величина несимметричности осей также может быть описаны в размере смещения оси инерции от оси вращения. Единицы измерения, используемые в этом случае, как правило, в микро-дюймов или микрон (µ). Подробнее на эту тему поговорим здесь:

Дисбаланс и смещение центра тяжести

Зависимость дисбаланса от смещения точки центра тяжести (ЦТ) имеет большое значение для понимания балансировки. Возьмем, к примеру идеально сбалансированным диска весом 980 грамм; затем добавим массу в десять грамм на радиусе 0,1 м. Дисбаланс (U) можно найти, умножив массу (m) на радиус (R):

U = m х R (1)

U = 10 грамм х 0,1 м. = 1 грамм на метр.

По определению, вес диска сосредоточен на точке центра тяжести. Масса дисбаланса имеет тенденцию утягивать ЦТ от геометрического центра, в результате полученное смещение называется эксцентриситетом (е) или:

U = W х е (2)

W = 980 + 10 = 1000 грамм.

Подставляя известные значения мы можем решить для е:

е = U/W = 1 грамм на метр/1000 грамм. = 0,001 мм.

Коррекция дисбаланса инструментальных оправок

В целом, вы можете исправить дисбаланс в роторе путем удаления материала в «тяжелом месте» или добавлением материала с противоположной стороны (180 ̊) от него. Коррекция путем удаления материала является гораздо более распространенным методом балансировки. Сбалансированные оправки можно приобрести у многих производителей инструментальной оснастки. Они предварительно сбалансированы на заводе, как правило, путем удаления материала. Очевидно, сбалансированы только сами оправки. После того, как режущий инструмент будет установлен в оправку, изменится величина дисбаланса. В зависимости от скорости и точности балансировки, весь узел в сборе, вероятно, потребует повторной балансировки. На самом деле, каждый раз, когда происходит смена инструмента, чтобы поддерживать надлежащий уровень баланса, балансировка должна быть выполнена повторно. После нескольких попыток сбалансировать оправку методом удаления материала, результат окажется катастрофическим. Так много материала будет удален в разных местах, что из-за его ограниченной прочности, оправка станет бесполезной. Чтобы преодолеть эти проблемы, а также упростить процесс балансировки, балансируемые оправки доступны у многих поставщиков. Эти устройства позволяют сбалансировать инструментальный узел каждый раз при смене инструмента. Несколько вариантов конструкций доступны у разных производителей. Общим элементом во всех них является возможность добавлять или удалять массу легко, без сверления или шлифования материала. В большинстве случаев это делается с помощью резьбовых отверстий, равномерно распределенных по окружности оправки. Эти отверстия могут быть радиальным или осевым по отношению к оси вращения инструментальной оправки. В зависимости от конструкции, винты, свинцовые шарики или другие грузы добавляются (или удаляются), чтобы исправить баланс инструмента.

В общем, и осевые или радиальные отверстия будут работать, но радиальные отверстия являются наиболее эффективными из-за общего уравнения обсуждаемого ранее: U = х г. Например, вы можете использовать один и тот же винт (грузик) и, перемещая его радиально, вы измените эффективный дисбаланс. Еще один простой в использовании в системе балансировки оправок тип — регулируемые фиксированные грузики. При этом методе балансировки, вес в виде грузиков уже присутствует в оправке, и для того, чтобы компенсировать любое данное количество дисбаланса, необходимо их переместить, определив вектор перемещения. Балансируемые оправки бывают одно- или двух плоскостных версий, хотя одно-плоскостные являются более распространенными. Аналогичным путем, балансируемые оправки можно предварительно уравновешивать в одной или двух плоскостях. Многие производители, тем не менее, будут балансировать оправки статически (то есть, исправлять дисбаланс в одной плоскости), но производить проверку динамически, чтобы убедиться, что они способны работать при любых условиях. Позже, в этой статье, мы определим, когда две плоскости балансировки следует использовать вместо одной.

Какой тип оправок использовать?

Есть ряд практических вопросов, когда использовать сбалансированные, а когда балансируемые державки. Одна из очевидных проблем — стоимость. Сбалансированные оправки дороже, чем не-сбалансированные, и балансируемые являются самыми дорогими. Тем не менее, технические вопросы должны переопределить проблемы краткосрочных затрат. Если балансировка любого вида не рассчитывается исключительно на основе стоимости оправок, и балансировка на самом деле требуется, то конечная стоимость будет значительно больше. Это приведет к выходу из строя узлов станка, существенному простою машины, и, возможно, существенных затрат на замену подшипников или очень дорогого шпинделя. Как отмечалось ранее, скорость вращения шпинделя от 8000 до 10000 оборотов в минуту, как правило, считается порогом для балансировки оправок. Другие условия, при которых дополнительная балансировка не потребуется, включают в себя размеры и форму инструмента и инструментальной головки. Например, при установке простой 12 миллиметровой концевой фрезы в сбалансированную инструментальную оправку CAT 40, при скорости вращения 12000 оборотов в минуту, потому что сама концевая фреза не будет способствовать большому изменению в дисбалансе. С другой стороны, длинная расточная оправка в держателе 50 CAT может потребовать балансировку ужена 5000 оборотов в минуту или 6000. Подведем итог: существует три уровня принятия решений: есть баланс или нет баланса; сбалансированные оправки против балансируемых; и одна или две плоскости балансировки. Для большинства пользователей, 10000 оборотов в минуту до сих пор является порогом, при котором рассматриваются сбалансированные оправки. Для небольших, относительно простых инструментов, таких как концевые фрезы и сверла, сбалансированных оправок достаточно для скоростей до 15000 оборотов в минуту. Свыше 15000 оборотов в минуту, сила, создаваемая даже небольшим количеством дисбаланса, созданных концевыми фрезами и сверлами будет генерировать нагрузку, негативно сказывающуюся на процесс обработки, поэтому будет необходимо использовать балансируемые оправки. Что касается одно- плоскостной против двух плоскостной балансировки, при скоростях ниже 20000 оборотов в минуту, только относительно длинный инструмент / инструментальный узел в сборе потребует двухплоскостную балансировку. Свыше 20000 оборотов в минуту, две плоскости балансировки следует рассматривать для всех приложений. Пожалуйста, помните, что указанное выше является рекомендацией. Для Ваших конкретных потребностей, Вы должны обсудить балансировочные аспекты по оправкам или балансировке со специалистами.

Определение необходимой скорости для балансировки и допуски

Один из самых непонятных аспектов балансировки — определение правильной скорости балансировки. Это не редкость для потребителей: «Если скорость моего шпинделя 15000 оборотов в минуту, я должен балансировать при 15000 оборотах в минуту.» На самом деле, нет ничего более далекого от истины. Дисбаланс является физическим свойством — это неравномерное распределение массы. Эта неравномерная масса та же, если шпиндель находится в покое или при вращении на 25000 оборотах в минуту. Таким образом, балансировочный станок необходимо запустить на достаточно высокой скорости, где он получит достаточную чувствительность для измерения дисбаланса. Как правило, это зависит от самой машины, а не определяется рабочей скоростью. Есть некоторые исключения из этого правила, но они выходят за рамки балансировки оправок. В то время как дисбаланс остается постоянным с увеличением скорости, эффект дисбаланса, — то есть, центробежной силы — изменяется с квадратом скорости. В результате, при увеличении скорости вращения шпинделя, необходимо сбалансировать с высокой точностью. С другой стороны, в общих уравнений, рассмотренных ранее видно, что более тяжелые детали требуют менее жесткие допуски баланса. Очевидно, что при разных инструментах и державках — и даже с разными скоростями шпинделя — если используются несколько машин, это может привести к некоторой путанице. Чтобы преодолеть это, существует ряд руководящих принципов, которые могут быть использованы для стандартизации процесса балансировки. Международная организация по стандартизации (ISO) разработала наиболее часто используемые руководящие принципы для определения допуска баланса. Не вдаваясь в детали этой методологии, уясним, что в настоящее которые используются для балансировки державки два стандарта качества ISO. В стандарте качества ISO США, класс балансировки G2.5 является наиболее распространенным. Однако в последнее время, немецкая группа промышленных стандартов представила рекомендации, в которых будет предпочтительнее использоваться ISO G6.3. Пока более глубокого тестирования и сравнения не будет сделано, лучше использовать уровень G2.5, потому что это более жесткий допуск и никто не будет ставить его под сомнение. В любом случае, следующая формула позволит Вам рассчитать допуск для любого веса, любой скорости или любой класса балансировки «G» следующим образом:

U = (9.5 х W х G)/N

Где: U = допуск баланса в гр. мм ;

W = Вес инструмента / инструментальной головки в кг.;

G = Класс балансировки ISO;

N = Рабочая скорость в оборотах в минуту.

Это наиболее простой подход к расчетам рабочих параметров. Тем не менее, большинство производителей балансировочных станков предоставит таблицу, обеспечивающую правильный подбор допусков к различным массам для разных скоростей для данного класса «G». В некоторых случаях, балансировочный станок будет их вычислять самостоятельно.

Резюме

Многие производственные операции сегодня требуют использования высокоскоростной обработки. На скоростях шпинделя свыше 10000 оборотов в минуту, чтобы сохранить целостность работы и защитить инвестиции в оборудование, необходимо предусматривать балансировку инструмента и оправок. Для решения многих задач, сбалансированные оправки будут обеспечивать достаточный уровень качества баланса. Для получения оптимальных результатов, балансировка должна быть выполнена при каждой замене инструмента. Это требует наличие балансируемых оправок и балансировочную машину.