Использование температуры охлаждения шпинделя как инструмент для компенсации тепловой деформации станка

Компенсация температурных ошибок станков представляет собой относительно сложную задачу в настоящее время. Пользователи станков имеют очень высокие ожидания относительно качества обработки изделий, поэтому необходимо использовать все средства для улучшения точности обработки существующих машин. В статье рассматривается новый подход, который сочетает в себе стандартное измерение температуры станка и новое измерение температуры охлаждающей жидкости шпинделя. Затем с помощью уравнения полиномиальной регрессии произведем расчет компенсационной коррекции положения инструмента. Этот расчет не перегружает систему управления машины, так что дополнительно никаких внешних аппаратных средств или компьютеров не требуется. Подвод охлаждающей жидкости повышает точность станков во время многочасовой работы.

Ключевые слова: станкостроение, температурная компенсация.

- Введение

С точки зрения измерения температуры, станки могут быть разделены на две группы. Первая группа состоит из так называемых интеллектуальных машин, в которых все необходимые датчики имплантируются непосредственно в машину на стадии производства. Шпиндель станка со встроенными датчиками температуры подшипников, обмотки моторов и т.д., является типичным представителем этой группы. Такие станки могут решать проблемы деформации ипользованием мехатронных методов. К сожалению, эти машины пока еще не очень распространены. Кроме того, они относительно дороги в производстве. Ко второй группе относятся обычные станки, которые имеют ограниченное число встроенных датчиков (около пяти). Эти датчики специально устанавливаются на раму станка. Шпинделя, как правило, не контролируются. Машины этого типа являются наиболее распространенными в настоящее время.

Обычные станки могут быть дооснащены дополнительными датчиками. Однако размещение датчиков может быть крайне проблематично. Проблемы могут быть следующими:

- Датчик не может быть помещен непосредственно в источник тепла;

- Датчик не может быть установлен необходимым образом из-за особенностей структуры станка, или размещенного на нем оборудования;

- Датчик слишком большой для размещения на выбранном для измерения месте;

- Датчик не может быть заглублен в металл;

- Поверхность контакта между датчиком и корпусом недостаточна.

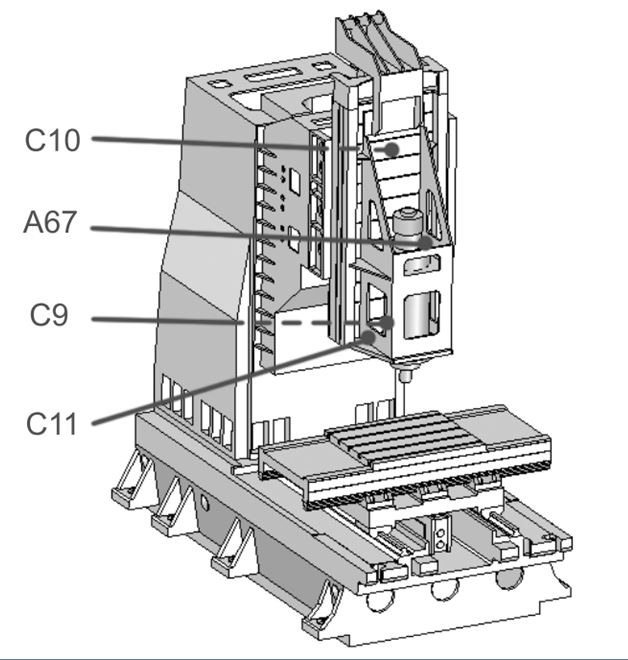

Пример монтажа датчиков показан на рис. 1.

Эти проблемы термического анализа хорошо наблюдаются в шпинделе. Как уже упоминалось, для этого невозможно разобрать шпиндель. Кроме того, шпиндель не предназначен для установки дополнительных элементов, благодаря своей очень сложной внутренней конструкции. В настоящее время наиболее широко применяется вариант, размещения необходимых датчиков на поворотной шпиндельной голове, так близко, как шпиндель может позволить. Другим вариантом является размещение датчиков на рубашку охлаждения шпинделя.

С точки зрения тепла образования тепла на станке, шпиндель является основным его источником, и его тепловая деформация — главная причина общей деформации станка. Этот эффект умножается, когда используется электрошпиндель с интегрированными обмотками. Повышенная деформация этого типа шпинделя вызвана типовой механической схемой размещения группы передних и задних подшипников и обмотки электродвигателя.

Эти три части шпинделя составляют основной источник тепла, но тепло передается также и в других местах шпинделя(смазочных и охлаждающих контурах, в установочной гильзе шпинделя и т.д.). Если датчики расположены на внешней поверхности установочной гильзы шпинделя, имеется относительно большая задержка по времени передачи тепла на выходе от источника тепла до температурных датчиков.. Эта задержка может отменить температурную компенсацию деформации станка. Датчики не реагируют, когда шпиндель (а также рама станка) уже деформированы от тепла. Точность резки ниже, чем ожидается. Усилия, чтобы устранить этот негативный эффект и есть основная проблема для инженеров и рабочих на станках. Новый подход к проблема заключается в использовании охлаждающей жидкости шпиндель в качестве носителя информацию о тепловом состоянии внутри шпинделя

Рис. 1: Пример датчика, установленного на шпинделе

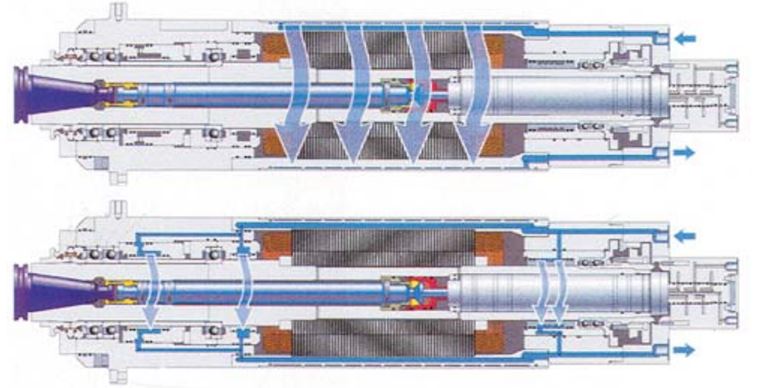

Рис. 2: Контуры охлаждения шпинделя

- Использование охлаждающей жидкости шпинделя.

Наша задача найти способ получения информации о внутреннем тепловом поведении шпинделя путем измерения температуры снаружи шпинделя. Единственным вариантом является использование охлаждающей жидкости шпинделя. Эта жидкость течет вокруг групп подшипников и вокруг обмотки электромотора (Рис. 2.). Таким образом отводится образовавшееся тепло от компонентов шпинделя. Если датчик температуры размещен в жидкости в рубашке охлаждения на выходе из шпинделя, он может определять условия внутри шпинделя. Преимущество этого измерения в скорости с которой жидкость передает информацию о температуре от подшипников к датчику. Это время передачи тепла короче времени, затраченного на прохождение тепла через массу материала, от подшипников к внешней поверхности шпинделя, где датчики стандартно размещены. Наши эксперименты доказывают, что реакция датчика на изменение температуры происходит гораздо быстрее (в случае жидкостного охлаждения шпинделя), чем других датчиков, установленных на раме станка.

Результаты приведены ниже ниже.

- Мониторинг температурного поведения станка

Эксперименты, направленные на проверку нашей гипотезы были выполнены на 3-осевом обрабатывающем центре, оборудованном мотор-шпинделем DMU и линейными двигателями во всех тре осях. Этот станок имеет компоновку типа С, с самым распространенным типом рамы. Цель нашего проекта заключается в устранении тепловой деформации вертикальной оси Z., вызванный шпинделем. В целом деформацию станка контролировали в месте нахождения инструмента в направлении оси Z. Станок неоднократно нагревался вращением шпинделя. Анализ начался с холодного состояния, после этого станок был выключен за 48 часа до эксперимента. Таким образом, станок довели до комнатной температуры.

Затем станок был запущен, и шпиндель приводился в движение с постоянной скоростью вращения 7500 оборотов в минуту (50% Nmax).

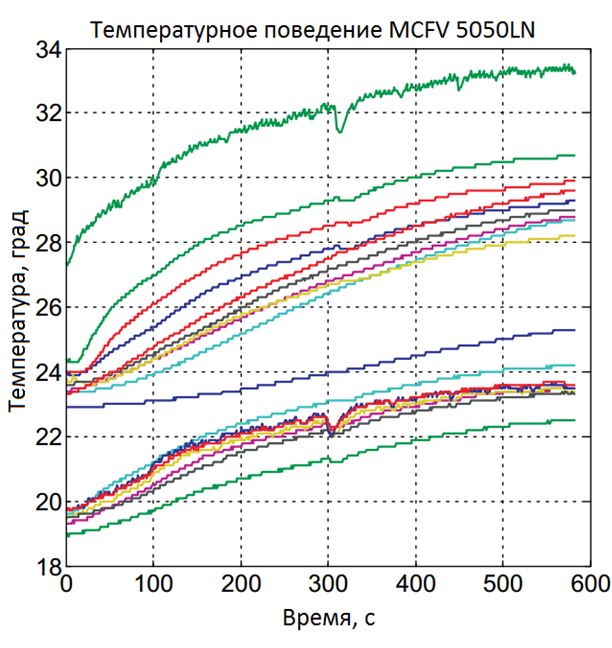

Рис. 3: Температурное поведение MCFV 5050LN

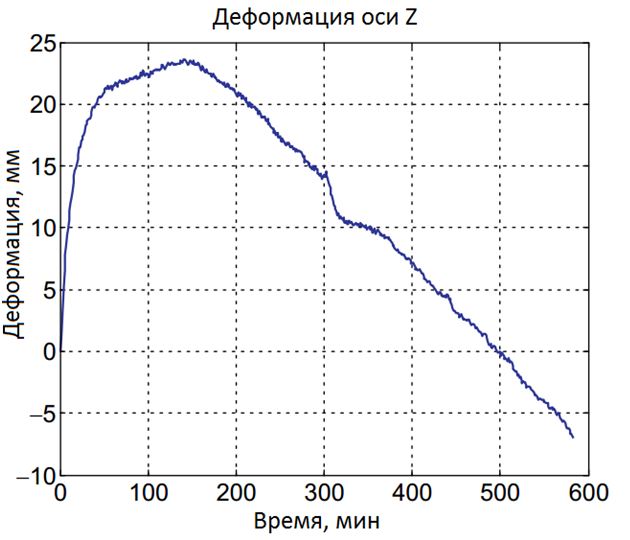

Рис. 3. показывает, что тест проводился в течение приблизительно 10 часов. Этого достаточно, чтобы показать направление потока и количество тепла, протекающего от шпинделя к раме станка. Деформации этого типа тепловой нагрузки в Z направлении показаны на рис. 4. Первоначальная очень быстрая фаза нагрева вызвана самим шпиндель. Средняя фаза, между«50 мин» и «150 минут» представляет собой смесь влияний деформации шпинделя и колонны станка. На последнем этапе от «150 минут» деформация создается только на колонне.

Другая проблема в реализации компенсационного механизма для станка является ее стоимость.

Рис. 4: Деформации оси Z от нагрева шпинделя

Необходимо предложить решения, которые стоят недорого, но хорошо функционируют. Стандартным решением является многопрофильный регрессионный анализ. Даже без дополнительного оборудования, система управления станка не будет перегружена.

- Мультикомпенсационная регрессия

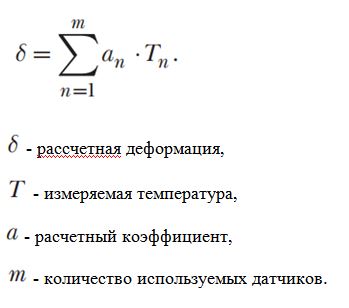

Мультикомпенсации регрессия основана на принципе расчета результаты по нескольким входам. Это можно записать в виде уравнения:

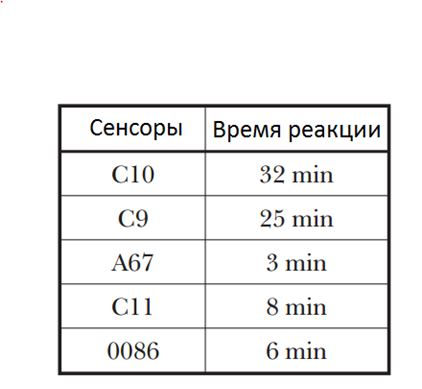

Для лучшего обзора полного теплового поведения, машины, множество датчиков, устанавливается на раме станка и на шпинделе. Датчики выбираются для сравнительного анализа с помощью двух параметров:

Первым параметром является зависимость между увеличением деформации и повышением температуры в определенном месте. Вторым параметром является скорость реакции на изменение температуры в измеряемом месте. Предел реакции для этого эксперимента был установлен до 0,5 градуса. Были выбраны четыре датчика. 2 датчика установлены на шпиндель, один на колонне оси Z и на линейном двигателе оси Z. Датчики показаны в таблице 1, и их размещение обозначено на рис. 5. Данные о температуре для расчета правильной компенсации (уравнение 1) поступают в систему управления машины. Результат расчета по формуле 1, рассчитанный в данный момент времени цикла, представляет собой корректирующий сигнал для системы управления станка. Вместо характеристики временной деформации, используется характеристика температурной деформации для мультиноминальной компенсации. Процесс нагрева может меняться во времени, но с физической точки зрения изменение температуры является доминирующим для величины деформации.

Таблица 1: Датчики и время реакции

Рис. 5: Выбранное размещение датчиков

Рис. 6: Первое измерение тепловой деформации

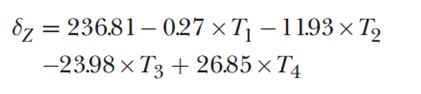

В результате деформации уравнение для Z-оси от вычислений четырех датчиков, имеет следующий вид:

Это уравнение было выведено путем расчета изменения температуры и деформации в процессе первого температурного анализа станка (рис. 6). Расчет был проверен при следующем измерении, с другими начальными условиями. Станок был в различных начальных тепловых состояниях, с различной комнатной температурой. Кроме того, рама станкабыла в полу-теплом состоянии, из-за неполного охлаждения по сравнению с предыдущим рабочим днем. Процесс охлаждения происходил только ночью, что было недостаточно долго, для этого типа машины. Тепловую нагрузку шпиндель выдавал такую же, как в первом анализе.

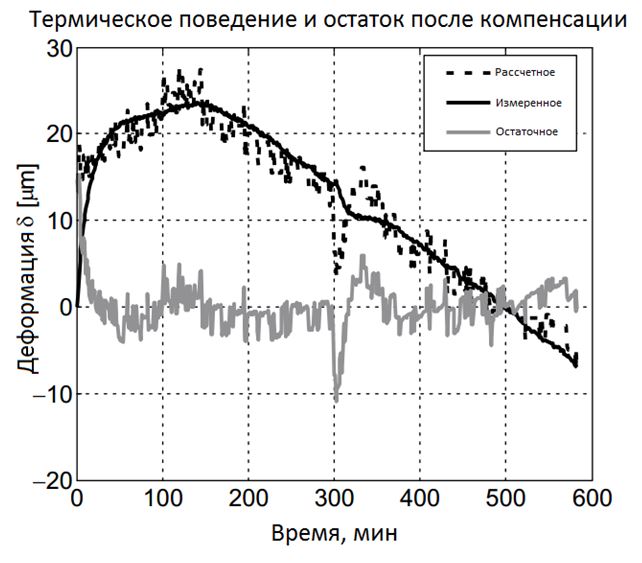

- Результаты компенсации

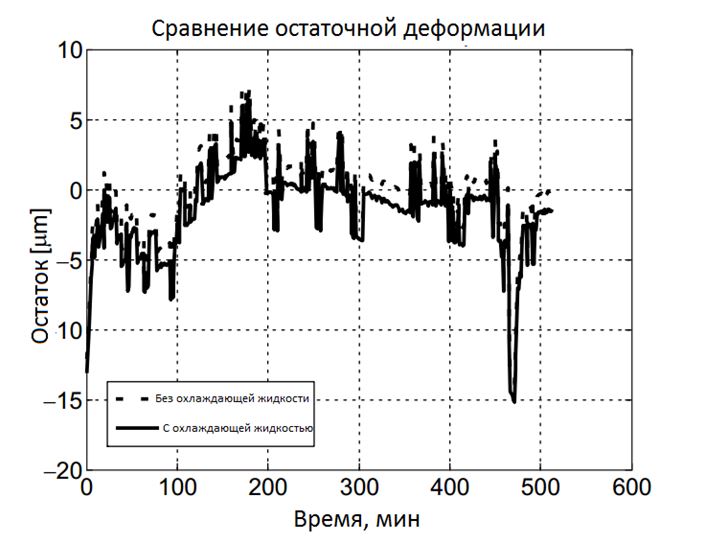

Остаточная деформация после компенсации показано на Рис. 7. Очевидно, что применяемая компенсация имеет положительное влияние. Улучшение можно увидеть в средней преходной фазе, где воздействия деформации шпинделя и деформации колонны противоположны. Это всегда затрудняет описание этой фазы, так как суперпозиция двух деформаций значительно на это влияет. Кроме этого, во время первого этапа, когда имеют место большие деформации шпинделя, мы может увидеть хорошее качество работы механизма компенсации.

Существует очень быстрый рост в деформации шпинделя. Мультиномиальная компенсация с измерением температуры охлаждающей жидкости шпинделя устраняет этот эффект в более короткие сроки, чем без компенсации.

Принцип расчета полиномиальной регрессии, совместно с небольшим количеством установленных датчиков, , ограничивает скорость реакции на неожиданное изменения в поведении машины. Этот эффект можно видеть на рис. 6. во времени около «470 мин». Внезапный отказ системы охлаждения шпинделя вызывает деформацию. Механизм компенсации вступает в действие, но не в достаточной степени. Это связано с датчиками, которые включены в расчет компенсации. Для улучшения этого типа компенсации, для шпинделя необходим специальный мультиномиальный подход.

Рис. 7: остаточная деформация после компенсации

- Заключение

Использование жидкостного охлаждения шпинделя DMG улучшает мультиноминальную регрессию механизма компенсации. Полученная остаточная деформация универсального обрабатывающего центра MCFV 5050LN, на оси Z, лучше, чем при стандартной регрессии. Расчет производился, используя только измерением рамы станка. Деформации могут быть устранены быстрее в критической первой фазе, так как эти вычисления получены с четырех датчиков: корпуса станка, шпинделя и охлаждающей жидкости. Реакция компенсации недостаточно быстрая для неожиданных событий, когда охлаждение отсутствует.