В этой статье рассматривается возникновение паразитных колебаний в ротационных машинах их измерение, отслеживание, а также методы их диагностики и устранения.

У шпинделей механообрабатывающих станков это нежелательное и мешающее явление. Колебания уменьшают эксплуатационную надежность и срок службы машин, так как они представляют собой дополнительную динамическую нагрузку. Они способствуют преждевременному износу подшипников и могут привести к деформации роторов, поломке материала и повреждению станка.

1. Колебания ротационных машин

Колебания машин создаются преимущественно их вращающимися и осциллирующими частями. При этом, главным возбудителем колебаний является неуравновешенность роторов.

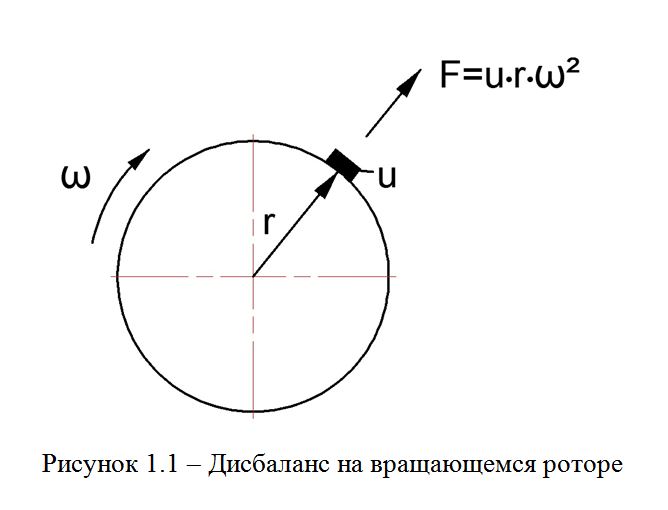

Ротор, имеющий дисбаланс создает во время вращения свободные центробежные силы, зависимые от частоты вращения (рисунок 1.1). Их величина вычисляется на основе следующего соотношения , дисбаланс и на радиусе создает на вращающемся с угловой скоростью роторе свободную центробежную силу :

Вызванные дисбалансом центробежные силы и действующие на ротор переменные силы (например, магнитные силы,) побуждают ротор и вал ротора к колебаниям. Через подшипники качения колебания и усилия передаются на корпус станка и на направляющие. Величина передаваемых колебаний зависит от ряда разных параметров. Самые существенные из них это: жесткость элементов шпинделя, а также масса роторов, станины станка.

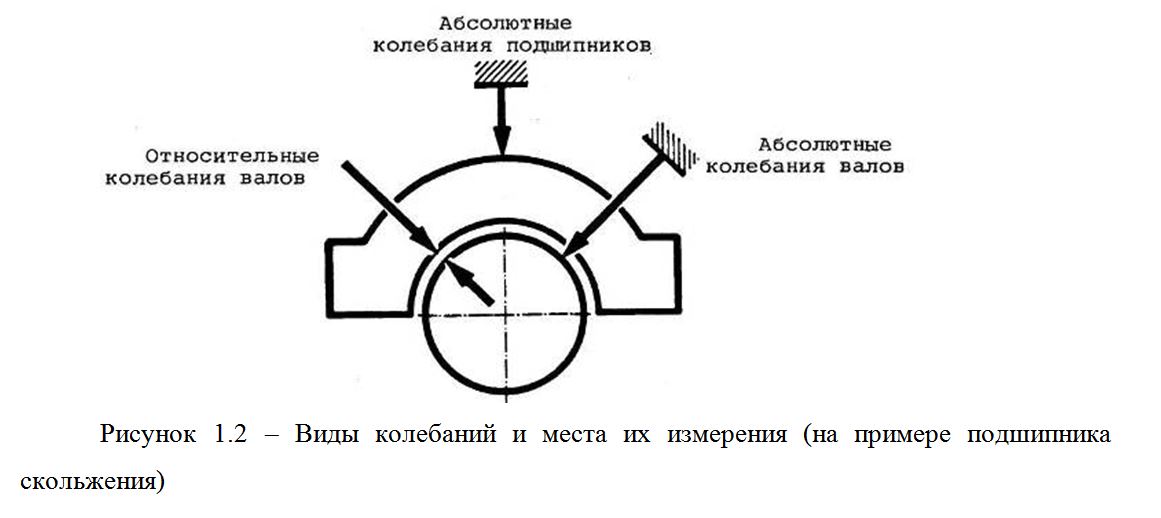

Различают три вида колебаний:

a) Относительные колебания валов – это быстрые движения вала ротора по отношению к обоймам подшипника.

b) Абсолютные колебания опор – под этим подразумеваются быстрые движения корпуса подшипника по отношению к жесткой опорной точке в пространстве.

c) Абсолютные колебания валов – это быстрые движения вала ротора по отношению к жестко установленной опорной точке в пространстве.

В то время как раньше оценка плавности хода всех машин проводилась исключительно на основе колебаний подшипников, сегодня принимается во внимание конструкция данных машин, а при измерении предпочтение отдается тому виду колебаний, который имеет самую большую выразительность.

Как правило, можно считать, что:

a) у машин на подшипниках скольжения, оценка плавности хода проводится на основе измерения относительных колебаний валов.

b) у машин на подшипниках качения, оценка получается вследствие измерения абсолютных колебаний подшипников.

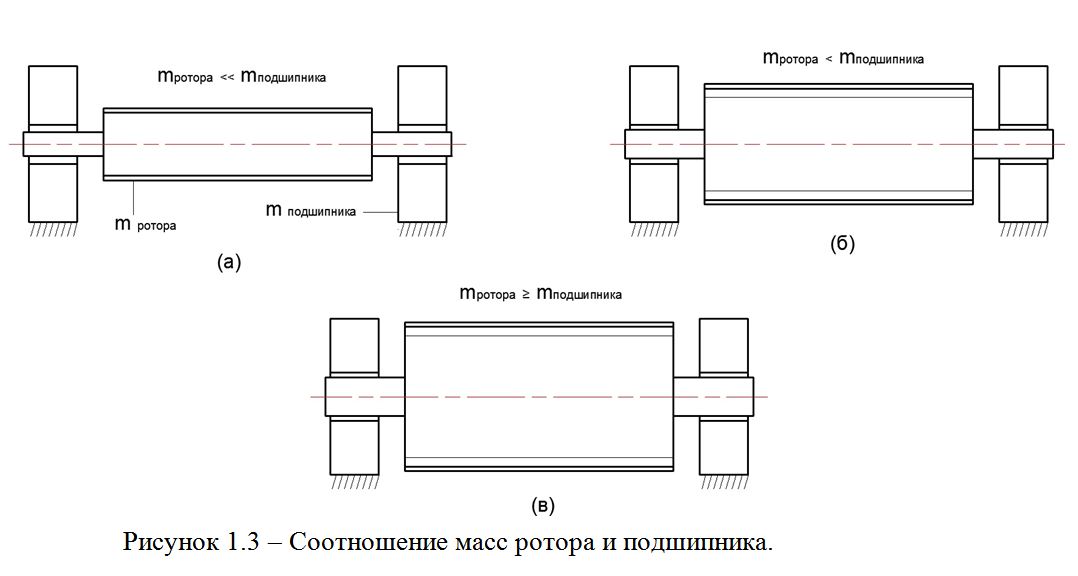

Кроме того, у машин на подшипниках скольжения следует дополнительно учесть соотношения масс и жесткости испытуемой машины:

a) Ротор с малой массой сможет побудить жесткую опорную конструкцию с большой массой только к незначительным колебаниям подшипников. В этом случае ротор в своих подшипниках скольжения осуществляет большие движения вала. Относительные колебания вала тогда на коэффициент 10 – 50 больше, чем абсолютные колебания подшипников. В этом случае как измеряемую величину следует выбрать исключительно относительные колебания валов.

b) Если масса роторов увеличивается, а опорная конструкция остается неизменной, то изменяется соотношение между колебаниями валов и колебаниями подшипников. Относительные колебания валов, как правило, только на коэффициент 4 – 10 больше, чем абсолютные колебания подшипников. Также и в этом случае предпочтение отдается измерению относительных колебаний валов. Дополнительно рекомендуется к этому измерять еще абсолютные колебания подшипников, чтобы получить более обширное описание ходовых качеств машин.

c) В случае очень больших машин, масса ротора по сравнению с массой опорной конструкции дальше растет. Здесь абсолютные колебания валов могут достигнуть примерно таких же самых значений, как абсолютные колебания подшипников. Относительные колебания валов тогда очень малые. Поэтому в таких случаях рекомендуется измерять абсолютные колебания валов.

Если при одинаковой опорной конструкции масса ротора увеличивается, то относительные колебания валов становятся меньше, а абсолютные колебания подшипников больше.

1.1 Измерение колебаний машин

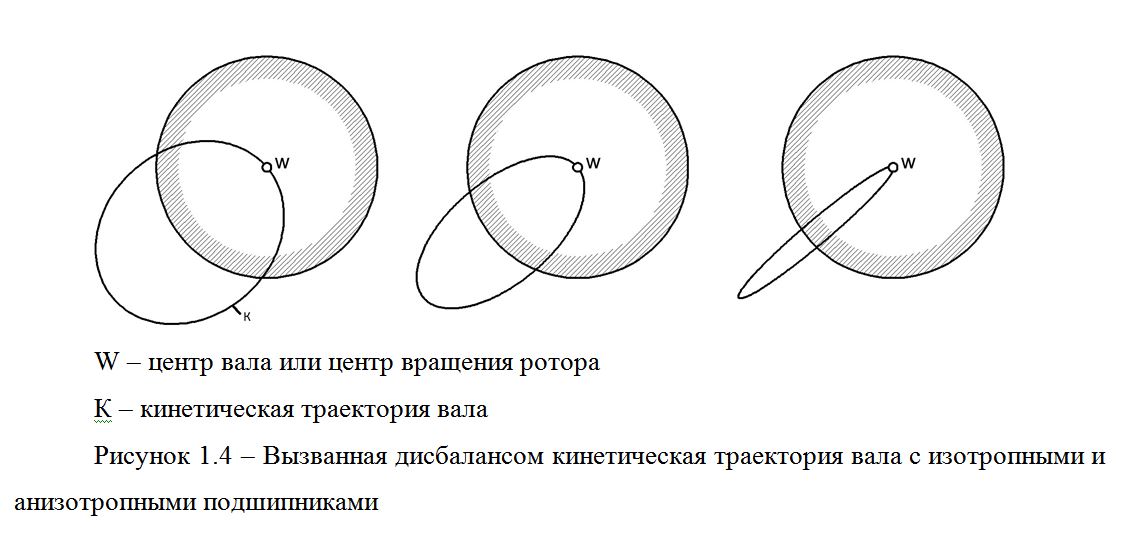

1.1.1 Относительные колебания валов

Ротор, имеющий дисбаланс приводит к колебаниям вала. Центр вала движется во время вращения по траектории, именуемой кинетической траекторией вала. В идеальных условиях, то есть, в случае изотропного вала и изотропных подшипников, кинетическая траектория, вызванная дисбалансом, составляет круг для каждого сечения ротора. Но обычно подшипники машин анизотропные, то есть, они имеют разную податливость в своих обоих главных направлениях жесткости. Поэтому их кинетическая траектория вала принимает характер эллипса, который, в крайнем случае, может приобрести форму прямой (Рисунок 1.5).

Величина, форма и положение кинетической траектории вала изменяется в зависимости от числа оборотов. Обычно кинетические вылеты вала достигают максимума при критической скорости вращения.

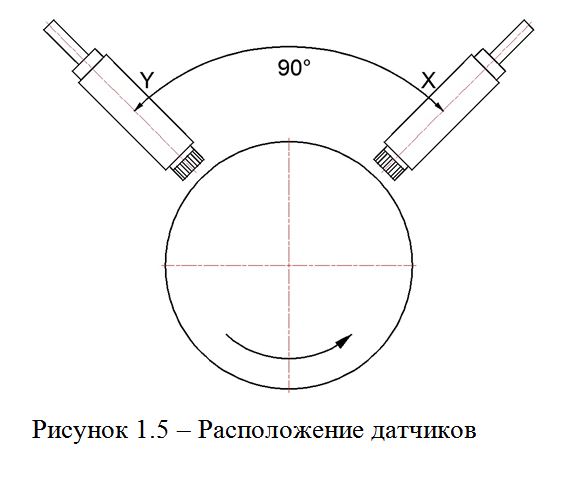

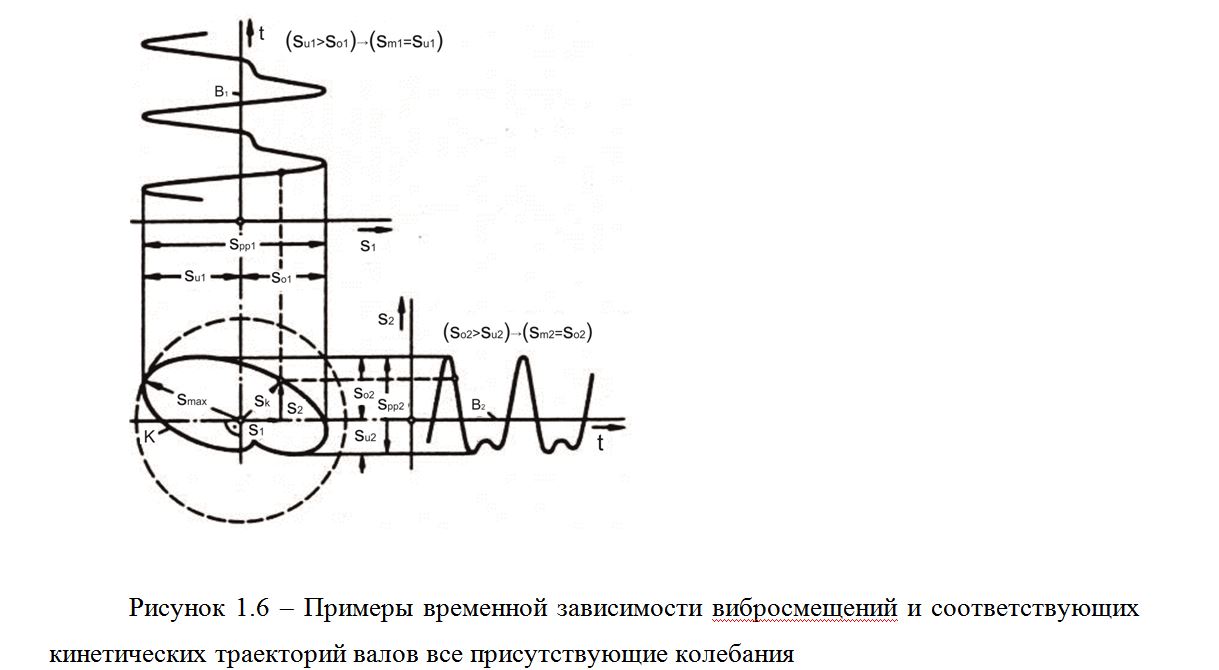

Кинетическая траектория вала содержит все информации о колебаниях вала ротора. Для полной регистрации кинетической траектории вала, то значит, движения вала в одной радиальной плоскости ротора, именно в этой плоскости следует закрепить два датчика, в двух перпендикулярных друг к другу направлениях (Рисунок 1.6). Для полного учета кинетической траектории вала, в радиальной плоскости следует установить два датчика под 90° один к другому.

Каждый датчик принимает измеряемые в его монтажном направлении вибросмещения вала

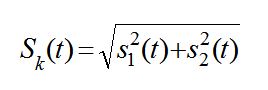

S1(t) и S2(t) . Синфазное сложение мгновенных вибросмещений дает мгновенную кинетическую амплитуду вала в плоскости измерения:

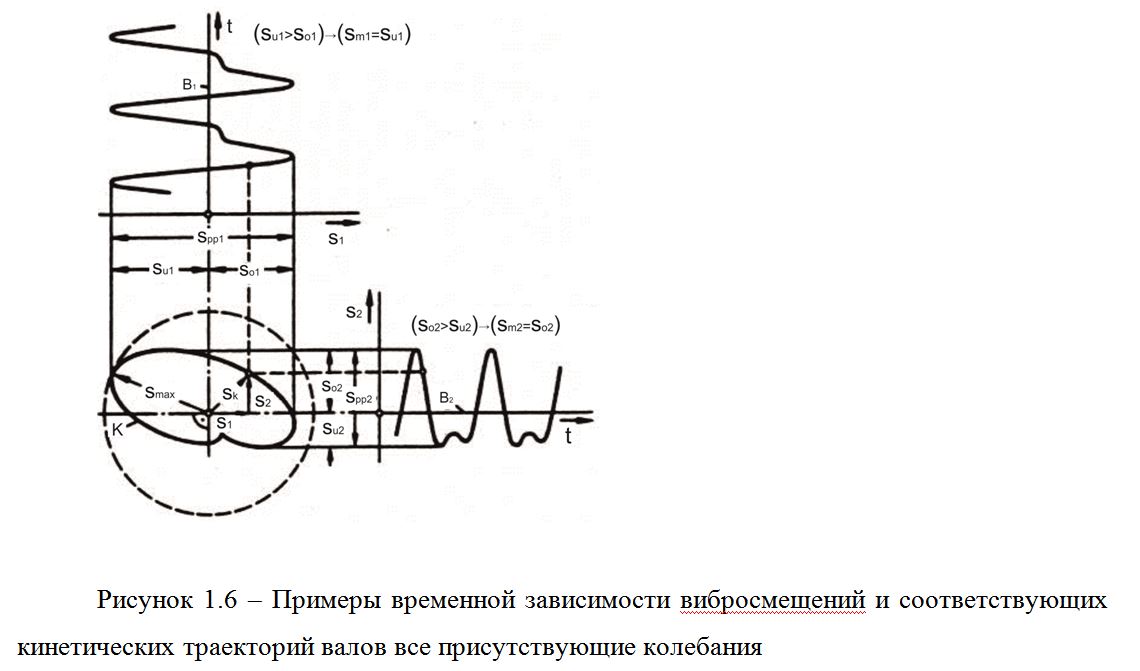

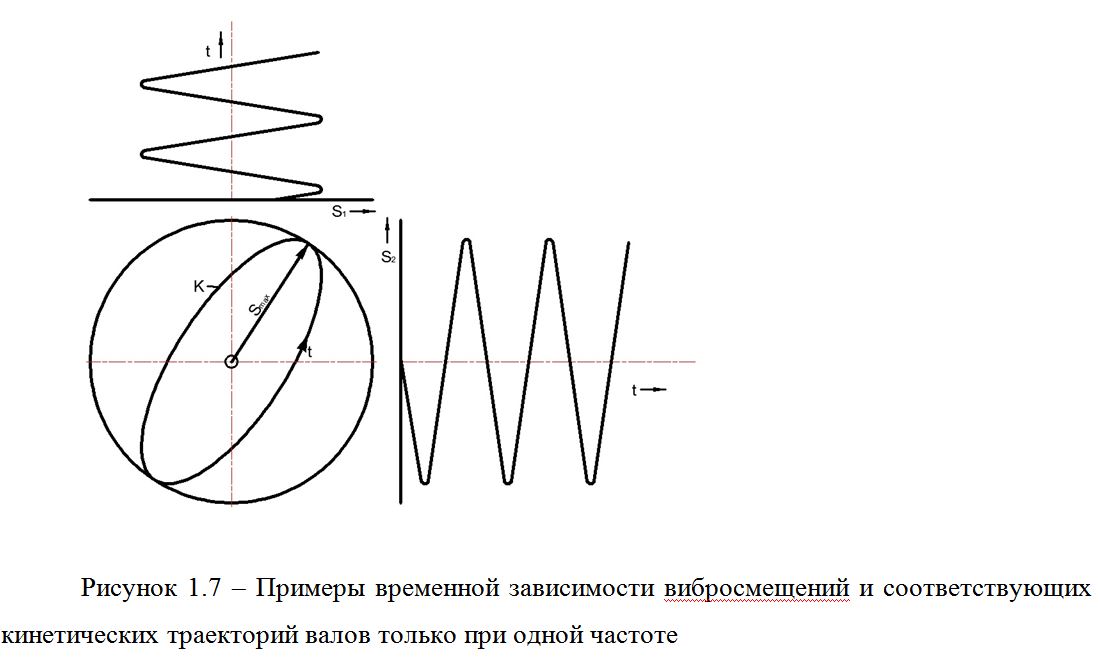

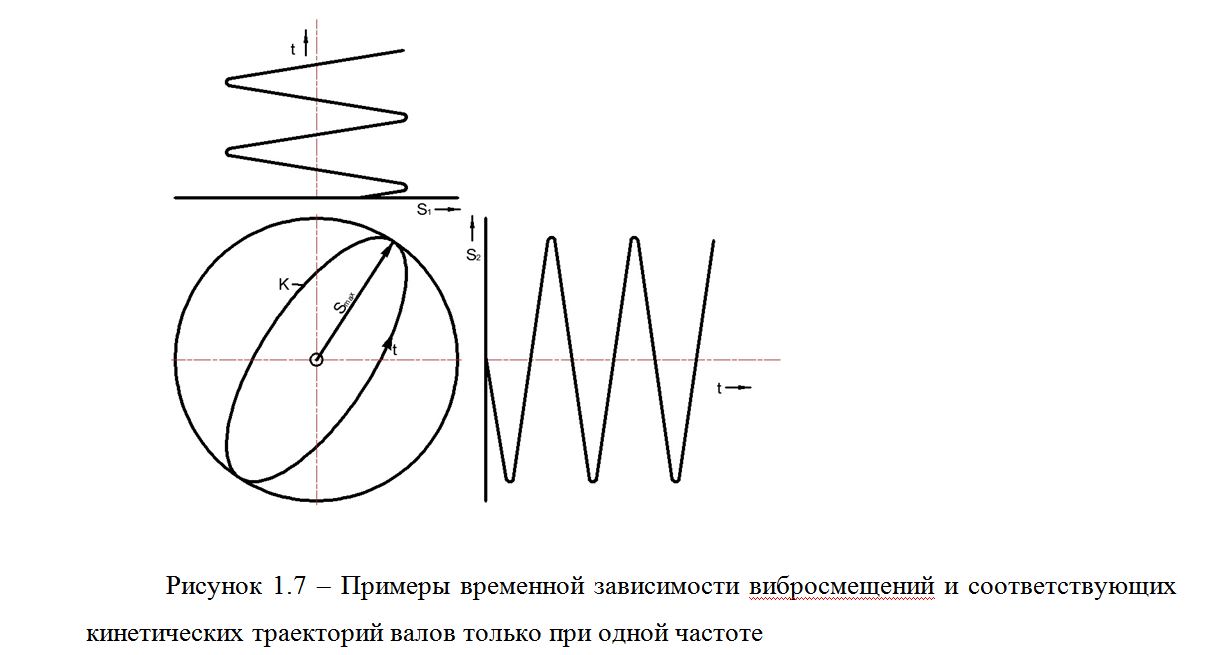

Примеры временной зависимости вибросмещений и соответствующих кинетических траекторий валов показаны на рисунке 1.6 и 1.7. В самом простом случае, при одной только частоте, кинетическая траектория вала эллипс (рисунок 1.7). Собранные вместе колебания приводят, в зависимости от свойственного им частотного спектра, к большему или меньшему искажению кинетической траектории вала (рисунок 1.6).

Из возможных величин измерения, как-то: висбросмещение, виброскорость и виброускорение, решающей величиной для колебаний вала выделено вибросмещение (единица измерения: ).

Вибросмещение определяют двумя характеристиками:

a) максимальная амплитуда

b) наибольший размах колебаний

Причем для определения состояния, достаточно одной, только из этих двух величин. Измерение колебаний вала следует всегда проводить в зоне опоры.

Максимальная амплитуда колебаний — определяется, как наибольшее значение кинетической амплитуды в плоскости измерения (рисунок 1.6):

Из возможных величин измерения, как-то: висбросмещение, виброскорость и виброускорение, решающей величиной для колебаний вала выделено вибросмещение.

Вибросмещение определяют двумя характеристиками:

a) Smax максимальная амплитуда

b) Sppm наибольший размах колебаний

Причем для определения состояния, достаточно одной, только из этих двух величин. Измерение колебаний вала следует всегда проводить в зоне опоры.

Максимальная амплитуда колебаний Smax — определяется, как наибольшее значение кинетической амплитуды Sk(t) в плоскости измерения (рисунок 1.6):

За величину определения в Европе и, особенно в Германии предпочтительно принимается максимальная амплитуда. Это соответствует требованиям рекомендации 2059 VDI, которые обосновывают рекомендуемые предельные значения исключительно на максимальной амплитуде.

Наибольший размах колебаний Sppm- определяются, как наибольшее значение, зарегистрированных в обоих направлениях измерения 1 и 2 размаха колебаний Spp1 и Spp2 (рисунок 1.7):

Размахом колебания обозначается здесь значение от пика до пика вибросмешения.

В США предпочитают в качестве определяющей величины именно эту характеристику. Она согласна Стандарту API 670, однако, не соответствует VDI 2059, л. 1 по 5.

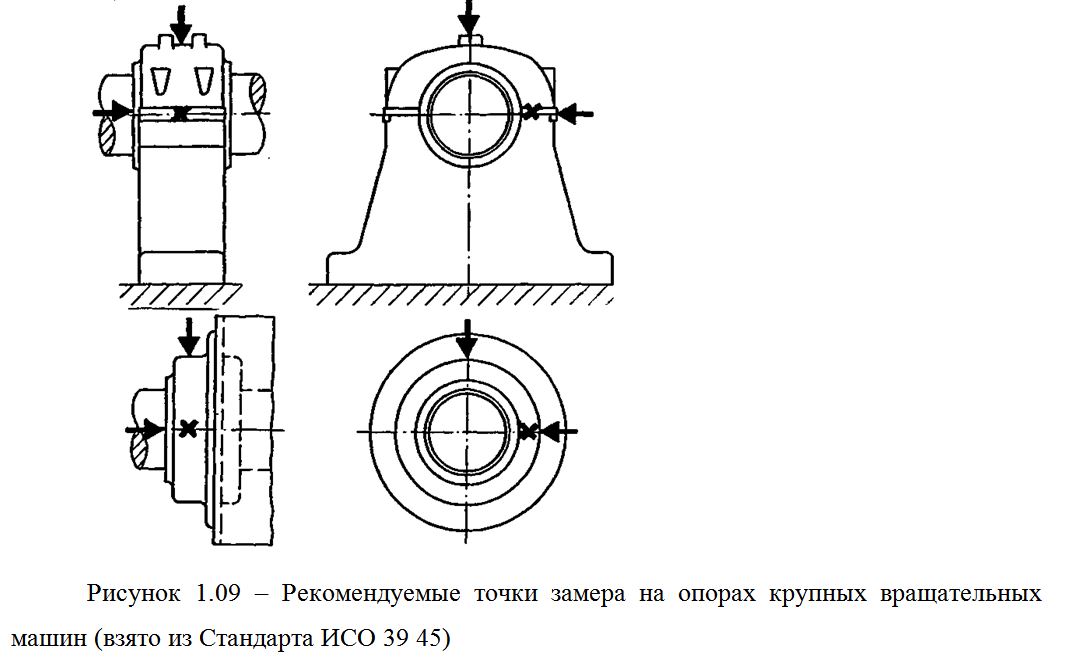

Вообще же, нет возможного прямого сравнения между характеристикой «максимального размаха» и «наибольшей амплитуды колебаний». Если нельзя было обойти это сравнение, то его можно произвести при соблюдении следующего отношения:

В зависимости от положения и вида кинетической траектории вала, при пересчете величин, следовательно, чтобы получить приблизительную максимальную амплитуду Smax следует умножить значение большего размаха колебаний Sppm на значение коэффициента между 0,5 и 0,7.

Вибродатчик колебаний вала – для измерения относительных колебаний вала употребляются, в настоящее время, без исключения, только бесконтактные датчики вибросмещения, работающие по принципу вихревых токов. Эти датчики охватывают все движения ротора в диапазоне частот от 0 до 10000 Гц.

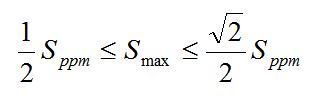

На конце каждого датчика встроена небольшая измерительная катушка, уложенная в особой эпоксидной смоле. Эта катушка, кабель датчика, удлинительный кабель и осциллятор составляют колебательный контур, питаемый несущей частотой в, приблизительно 1,2 МГц, (Рисунок 1.9).Измерительная схема по методу вихревых токов состоит из датчика, удлинительного кабеля и осциллятора

Под влиянием несущей частоты, вокруг измерительной катушки образуется электромагнитное переменное поле. Если подвести к этому полю электропроводящее тело, то оно вносит затухание катушки, и это позволяет определить, на каком расстоянии от катушки находится тело.

На выходе осциллятора образуется постоянное напряжение и переменное напряжение с суперпозицией. Постоянное напряжение пропорционально среднему расстоянию между телом и катушкой, а переменное напряжение колебаниям тела. Эти напряжения могут быть замерены на приборах для измерения колебаний, учтены и контролированы.

1.1.2 Абсолютные колебания опор

Колебания вала представляют непосредственную реакцию ротора на воздействующие на него переменные усилия. Через тело подшипника качения, колебания вала передаются частично на шпиндельные узлы, на корпус шпинделя. Эти колебания представляют косвенную реакцию на усилия ротора. Они обозначаются, как «колебания опоры».

Соотношение величин между колебаниями вала ротора и возникающими на корпусе шпинделя колебаниями зависит от множества факторов влияния. Поэтому его заранее нельзя с уверенностью предопределить. Вообще же, как правило, на основании колебаний вала заключения по поводу колебаний шпинделя, и наоборот, делать нельзя.

При абсолютных колебаниях шпиндельных опор, рассматриваются колебания, возникающие на корпусе шпинделя и, в особенности при колебаниях вблизи опор или на самих опорах.

Эти колебания чаще всего замеряются без особых трудностей.

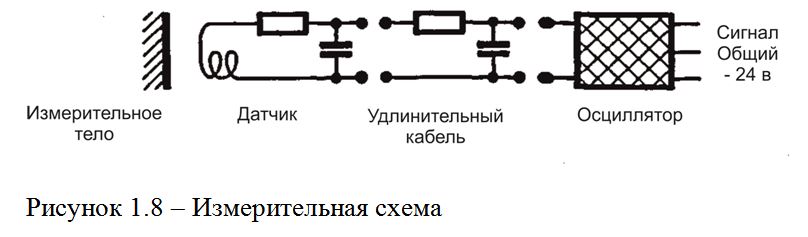

Для мест измерения указаны точки в районе подшипниковых опор, притом замерять следует в трех координатных направлениях (рисунок 1.09 и 1.10).

Для машин с горизонтальной осью, это следующие направления:

a) горизонтальное,

b) вертикальное.

c) осевое направление.

Полученные в этих местах измерения результаты учитываются раздельно и контролируются. Мы здесь сознательно отказываемся от векторного сложения значений колебаний, замеренных в координатных направлениях, (как практикуется при максимальной амплитуде Smax относительного колебания вала).

Из возможных величин измерения, международно-распространенными и всеобще принятыми Нормами и Рекомендациями, за решающую величину для абсолютных колебаний опор принято эффективное значение виброскорости: Единица измерения этого значения: [мм/сек].

Эффективное значение виброскорости определяется следующим образом:

Виброскорость показывает максимальную скорость перемещения контролируемой точки оборудования во время её прецессии. В практике измеряется обычно не максимальное значение виброскорости, а ее среднеквадратичное значение, СКЗ (RMS), являющееся более информативным. Использование значения СКЗ обусловлено тем, что раньше измерения вибрации велись стрелочными приборами, а они все по принципу действия являются интегрирующими, и показывают именно среднеквадратичное значение переменного сигнала.

Виброскорость измеряется в:

миллиметрах на секунду [мм/сек]

дюймов в секунду [in/s]: 1 in/s = 25,4 мм/сек

децибелах, должен быть указан уровень 0 дБ. Если не указан, то берётся значение 5 * 10-5 мм/сек

Физическая суть параметра СКЗ виброскорости состоит в равенстве энергетического воздействия на опоры машины реального переменного вибросигнала и фиктивного, постоянного, численно равного по величине СКЗ. Эквивалентность воздействия на опоры оценивается при такой замене по энергетическому принципу. Энергетическое воздействие на опоры одинаково от реального сигнала и от постоянного, фиктивного, равного СКЗ реального переменного сигналом скорости вибрации.

Для электрошпинделей пороговое значение виброскорости устанавливается в 3,0 мм/с.

Из двух широко применяемых на практике представлений вибросигналов наиболее предпочтительно использование виброскорости, так как это параметр, сразу учитывающий и перемещение контролируемой точки и энергетическое воздействие на опоры от сил, вызвавших вибрацию. Информативность виброперемещения может сравниться с информативностью виброскорости только при условии, когда дополнительно, кроме размаха колебаний, будут учтены частоты, как всего колебания, так и его отдельных составляющих. На практике сделать это весьма проблематично.

Для измерения СКЗ виброскорости используются самые простые приборы — виброметры. В более сложных приборах (виброанализаторах) также всегда присутствует режим виброметра.

Виброускорение

Виброускорение характеризует то силовое динамическое взаимодействие элементов внутри агрегата, которое вызвало данную вибрацию. Обычно отображается амплитудой (Пик, Peak) — максимальное по модулю значение ускорения в сигнале. Применение виброускорения теоретически идеально, т. к. пъезодатчик (акселерометр) измеряет именно ускорение и его не нужно специально преобразовывать. Недостатком является то, что для него нет практических разработок по нормам и пороговым уровням, нет общепринятого физического и спектрального толкования особенностей проявления виброускорения. Успешно применяется при диагностике дефектов, имеющих ударную природу — в подшипниках качения, редукторах.

Виброускорение измеряется в:

метрах на секунду в квадрате [м/сек2]

G, где 1G = 9,81 м/сек2

децибелах, должен быть указан уровень 0 дБ. Если не указан, то берётся значение 3 * 10-4 м/сек2

При сложении отдельных частичных частот колебаний, принимаются во внимание лишь те части колебаний, частота которых заключается в пределах от 10 до 1000 Гц.

Наибольшее из замеренных, в предписанных местах измерения, и в заданном направлении измерения, эффективных значений частоты колебания машины, называется интенсивностью колебаний.

Интенсивность колебаний это обширная и просто замеряемая характеристика, хорошо описывающая колебательное состояние машины приводящая к надежной оценке.

Некоторые, ограничиваемые для специальных машин нормы, ряд национальных норм и рекомендаций и некоторые внутризаводские нормали уточняют следующие величины измерений для колебаний опор:

a) пиковое значение ускорения колебания (Единица измерения: [м/сек2] или . Причем 1 = 9.81 м/сек2)

b) пиковое значение вибросмещения (Единица измерения: )

c) значение от пика до пика вибросмещения (Единица измерения: ).

Эти единицы измерения не соответствуют международно признанным стандартам ИСО, нормам ДИН и рекомендациям VDI.

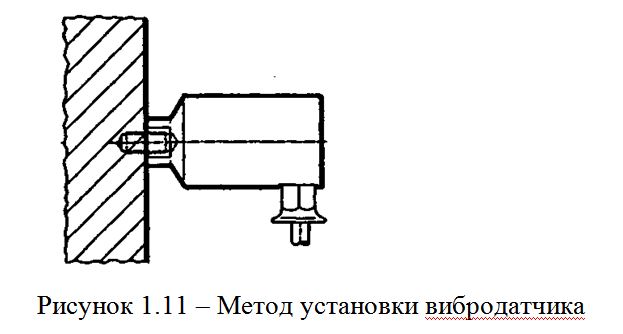

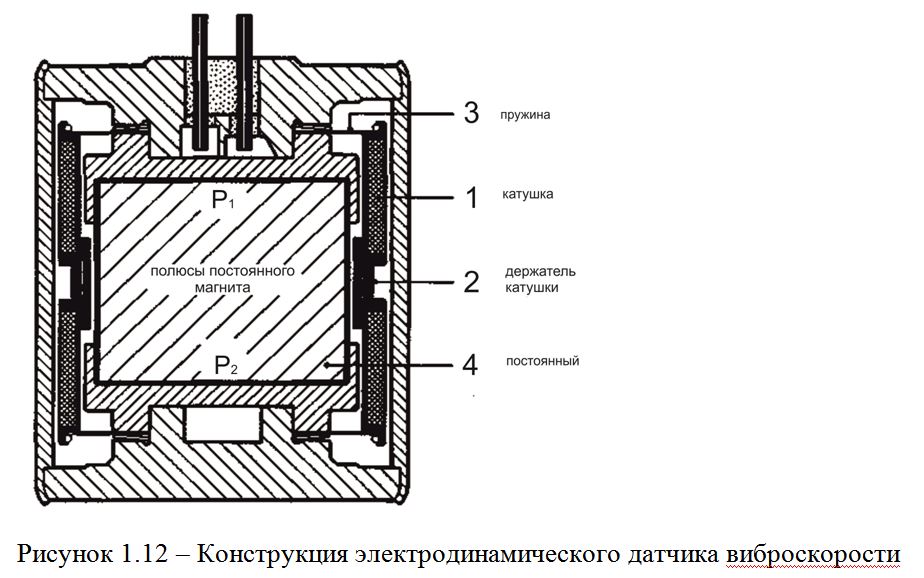

Абсолютные колебания опор могут замеряться либо пьезоэлектрическими датчиками ускорения, либо электродинамическими датчиками частоты колебаний. В обоих случаях, для замера надо датчики держать у корпуса машины или привинтить их к нему (рисунок 1.12). Они действуют при контакте с машиной.

Все измерительные приборы и контрольные установки главным образом оборудуются электродинамическими датчиками виброскорости.

Схема конструкции датчика представлена на рисунке 1.13. В кольцевидном воздушном зазоре постоянного магнита (4) движется катушка (1), подвешенная на двух мембранных пружинах (2), позволяющих колебание. Катушка, собственной массой, массой опоры катушки (3) и, благодаря жесткости мембранной пружины образует сейсмическую массу. Если датчик приводится в колебательное движение, то магнит перемещается, затрагивая неподвижную катушку. Таким образом, катушка прерывает линии поля магнита, благодаря чему в ней индуцируется напряжение, пропорциональное частоте колебаний. Это напряжение может очень простым образом замеряться виброизмерительными приборами или контрольными установками, ими учитываться и контролироваться.

1.2 Диагноз колебаний машин

Если колебания машины превышают допустимые предельные значения, необходимо выяснить причины такого явления.

Операции измерения и контроля дают возможность количественного описания вибрационной характеристики (рисунок 1.13). Качественное описание состава или причин и возбудителей колебаний машин возможно только после проведения диагноза колебаний, причем частотный анализ играет главную роль.

Частотный анализ – при частотном анализе смесь колебаний машин определяется с помощью вибродатчиков и путем измерительной техники разлагается на гармонические составляющие. Иными словами: Осуществляется анализ Фурье, результатом которого является определение всех возникающих частот колебаний с соответствующими амплитудами.

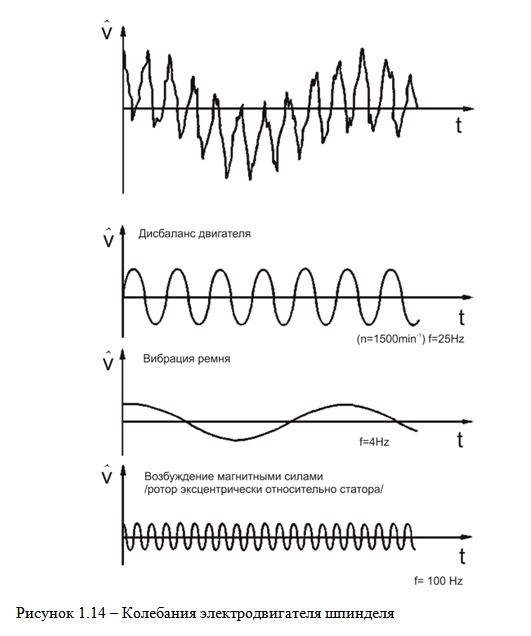

На рисунке 1.14 показан типичный пример механических колебаний электродвигателя. В верхней диаграмме показана вся смесь возникающих на поверхности машины колебаний в зависимости от времени. С помощью частотного анализа обнаруживается, что данная смесь колебаний состоит из трех дискретных колебаний. Первая составляющая смеси колебаний встречается с частотой в 25 Гц, что соответствует частоте вращения электродвигателя. Следовательно, причиной возникновения этой составляющей колебаний является дисбаланс электроякоря. Вторая составляющая колебаний встречается с частотой в 4 Гц. Причиной возникновения этой составляющей является приводимый ременным шкивом ремень, который в данном случае вращается с частотой в 4 Гц. Третья составляющая колебаний имеет частоту в 100 Гц и является типичной для машин переменного напряжения. Во время каждого периода сетевого напряжения магнитное поле электрической машины дважды перемагничивается, вследствие чего в статоре возникают переменные силы с двойной сетевой частотой, которые в свою очередь возбуждают листовые элементы статора к колебаниям с частотой f = 100 Гц.

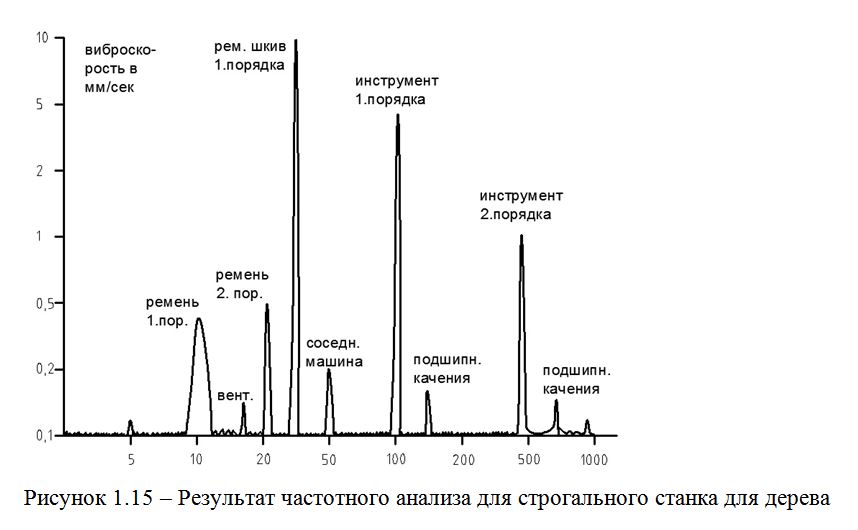

Одновременное возникновение трех гармонических составляющих колебаний приводит к показанной в диаграмме вибрационной характеристике. Даже этот простой пример уже показывает, что только частотный анализ обеспечивает интерпретацию колебаний и точную идентификацию возбудителей колебаний. Нижеприведенный рисунок ясно показывает преимущества частотного анализа при подавлении колебаний машин. Изображены результаты частотного анализа в масштабе частоты, проведенного для деревообрабатывающего шпинделя. В диаграмме указана виброскорость отдельных колебаний подшипников в зависимости от частоты. Для наглядности на обе оси нанесено логарифмическое деление.

При оценке частотного анализа необходимо исходить из того, что каждая вращающаяся и осциллирующая деталь шпиндельного узла генерирует колебания преимущественно с ее частотой движения. Причиной этого у роторов в большинстве случаев является дисбаланс, а у осциллирующих деталей – не полностью уравновешенные массовые силы. С помощью определяемого спектра частот и чертежа машины можно определять, какие составляющие колебаний машины принадлежат к отдельным движущимся массам машины, т.е. определяются возбудители колебаний (рисунок 1.15).

В настоящем примере (рисунок 1.15) частота вращения приводного ремня составляет 10 Гц. При каждом повороте стык ремня возбуждает ременный шкив приводного электродвигателя и ременный шкив шпинделя к колебаниям, частота которых составляет 10 Гц и 20 Гц (т.е., двойная частота). Составляющая колебаний с максимальной скоростью имеет частоту в 24,9 Гц, которая точно соответствует частоте вращения ременного шкива. Следовательно, можно делать вывод: дисбаланс ременного шкива.

Другие частоты могут вызываться соседним, установленным на том же фундаменте фрезерным станком, дисбалансом инструмента, подшипниками качения и 4-мя находящимися на инструменте со смещением на 90° друг относительно друга фрезерными пластинами.

При таком спектре частот машины подавление колебаний просто. Сначала определенные составляющие колебаний устраняются на вибровозбудителях, генерирующих колебания с высокой скоростью, так как они оказывают особенно сильное влияние на плавность хода. Следовательно, в данном примере, прежде всего, требуется устранение дисбаланса ременного шкива приводного двигателя и инструмента машины.

В таблице 1.1 указаны встречаемые чаще всего причины колебаний машин, характерные признаки их опознавания и соответствующие меры для устранения этих колебаний.

Первое место среди возбудителей колебаний занимает дисбаланс роторов, который приводит к колебаниям с частотой вращения. Балансировка ротора устраняет эти колебания или, по меньшей мере, снижает их до допустимых значений.

Второе место при этом занимает неправильный монтаж. Под этим выражением следует понимать неточную выверку, заклинивание сцеплений, зазор и биение фланцевых соединений и муфт, которые приводят к механическим колебаниям. Эти колебания также могут иметь частоту вращения детали. Кроме того, особенно характерно, что наряду с колебаниями в радиальном направлении также возникают сильные осевые колебания с изменением амплитуды в зависимости от нагрузки и числа оборотов.

Эти колебания устраняются путем выверки вращающихся деталей. При этом проверяются радиальное и осевое биения валов роторов сцеплений, например, с помощью стрелочного индикатора.

Часто колебания возбуждаются и дефектными подшипниками качения, которые создают разные, в большинстве случаев очень высокие частоты колебаний. Такие колебания можно естественно устранять только путем замены дефектных подшипников качения.

Глобально электрические, магнитные, гидравлические и пневматические помехи, приводящие к колебаниям – возникновение таких помех сильно зависит от конструкции машины. Указанные помехи обычно устраняются путем изменения конструкции машины.

Особенно следует упоминать и резонансы фундаментов, роторов и конструкций подшипников, хотя они не являются непосредственной причиной возникновения колебаний. Вследствие резонансов, однако, небольшие механические колебания могут усиливаться и достигать значений, которые могут быть опасными для машины. Такое явление наблюдается в том случае, если частота колебаний соответствует резонансной частоте машины. Такое совпадение, например, рабочего числа оборотов машины с резонансном фундамента встречается в некоторых случаях и приводит к опасным эксплуатационным ситуациям. В данном случае эти механические колебания устраняются настройкой соответствующей системы «пружина – масса» машины путем изменения конструкции.

Таблица 1.1 Описание колебаний роторов в подшипниках качения

| Причина | Частота f | Амплитуда | Примечание | Устранение |

| Дисбаланс ротора | f ротора | Как правило постоянная и воспроизводимая амплитуда. Максимальное измеряемое значение в радиальном направлении ротора | Самая частая причина колебаний машин | Балансировка |

| Неправильный Монтаж /неточная выверка, заклинивание сцеплений, зазор и биение фланцевого соединения | f ротора | Наряду с радиальными колебаниями в большинстве случаев возникают сильные осевые колебания | Надежным признаком являются сильные колебания в осевом направлении и изменение состояния балансировки в зависимости от нагрузки и числа оборотов | Выверка вращающихся частей. Проверка радиального и осевого биения с помощью стрелочного индикатора |

| 2 • f ротора может быть и выше | ||||

| Дефектные подшипники качения | Разные, обычно очень высокие частоты | Нет постоянной или, по меньшей мере, нет воспроизводимой индикации | Максимальная амплитуда встречается вблизи дефектного подшипника | Замена подшипников качения |

| Некруглая посадка подшипника, заклиненный подшипник качения | 2 • f ротора отчасти и | Сильные радиальные колебания с постоянной амплитудой | Овальная опорная шейка создает, например, колебания | Доработка опорной шейки и вкладыша подшипника |

| 3 • f ротора и выше | с 2 • f ротора | |||

| Слишком большой зазор в подшипниках качения, ослабленное внутреннее кольцо | f ротора | Невоспроизводимая индикация, т.е. другое измеряемое значение при каждом пуске | Проводить несколькие измерительные пуски и записать результаты (кружок рассеяния) | Замена подшипника качения, проверять допуски на посадку |

| Дефектный приводной ремень | f ремня | Обычно нестабильное показание. Радиальные колебания преобладают. | Колебание ремня можно наблюдать с помощью стробоскопа | Применять новый ремень с постоянным поперечным сечением |

| 2 • f ремня отчасти и выше | ||||

| Дефект коробки передач | Разные, обычно очень высокие частоты, например, z • f ротора | Как правило только низкие амплитуды колебаний | Редко причиняет механические, а часто акустические колебания | Контролировать зубчатые колеса коробки передач |

| (z = число зубьев) | ||||

| Электрические или магнитные помехи | f ротора | Постоянная и воспроизводимая индикация малые амплитуды | Возникают только при включенном сетевом напряжении | В большинстве случаев устранение невозможно |

| f синхронно | ||||

| 2 • f синхронно |

В заключение следует, и упоминать соседние машины, которые также могут причинять колебания. Под этим необходимо понимать машины, стоящие на совместном фундаменте и передающие колебания через этот фундамент. Если эти колебания мешают, обязательно необходимо устранять колебания каждой отдельной машины или устанавливать машины на виброизолированные фундаменты.

Перечисленные выше причины возникновения колебаний представляют только часть многочисленных возможных причин. Несмотря на это, однако, учитывая таблицы 1.1 на практике можно интерпретировать уже больше 90% всех колебаний машин. В некоторых случаях рекомендуется дополнить частотный анализ измерением характеристики разгона и выбега машины и рассмотрением кинетической характеристики. В сложных случаях диагноз машины улучшается путем проведения измерений.

1.4 Устранение колебаний

В перечне причин колебаний было упомянуто, что дисбаланс является самым частым вибровозбудителем в области машиностроения. Этим затронута одна из повседневных проблем современного машиностроения, решение которой здесь рассматривается в основных чертах, т.е., речь идет о балансировке роторов.

Согласно определению под балансировкой следует понимать процесс, с помощью которого проверяется распределение масс ротора и, в случае необходимости, проводится соответствующая коррекция. Благодаря этому обеспечивается, что колебания опорных шеек с частотой вращения при эксплуатационных оборотах находятся в определенных пределах. Многочисленность конструкций роторов обусловливает также многочисленность методов балансировки. Поэтому, рассматриваем теперь главные методы балансировки с теоретической стороны.

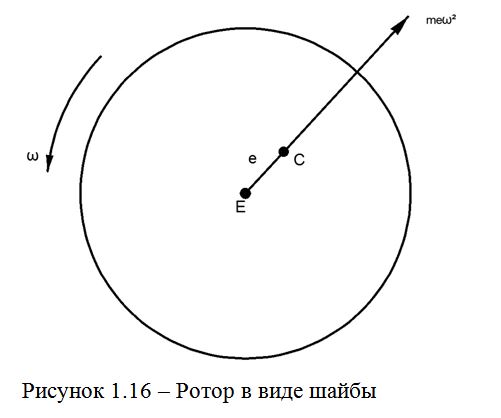

Представим себе тонкую шайбу (рисунок 1.16), которая вырезана из ротора вертикально к оси. Представим себе дальше, что при невращающемся роторе ось стержня проходит через геометрическую середину этой шайбы. Вследствие неизбежных производственных неточностей центр тяжести шайбы обычно находится на расстоянии от геометрической середины . Масса шайбы и расстояние являются мерой для дисбаланса шайбы. Как только ротор начинает вращаться с угловой скоростью вокруг оси стержня, которая проходит через , в шайбе получается следующая центробежная сила:

Данная сила находится под прямым углом к оси стержня.

Балансировка такой шайбы проста, так как ротор имеет только одну радиальную плоскость. Следовательно, может образоваться только статический дисбаланс, который можно устранять или, по меньшей мере, уменьшать до допустимого значения с помощью, так называемого метода балансировки в одной плоскости путем добавления или устранения массы ротора.

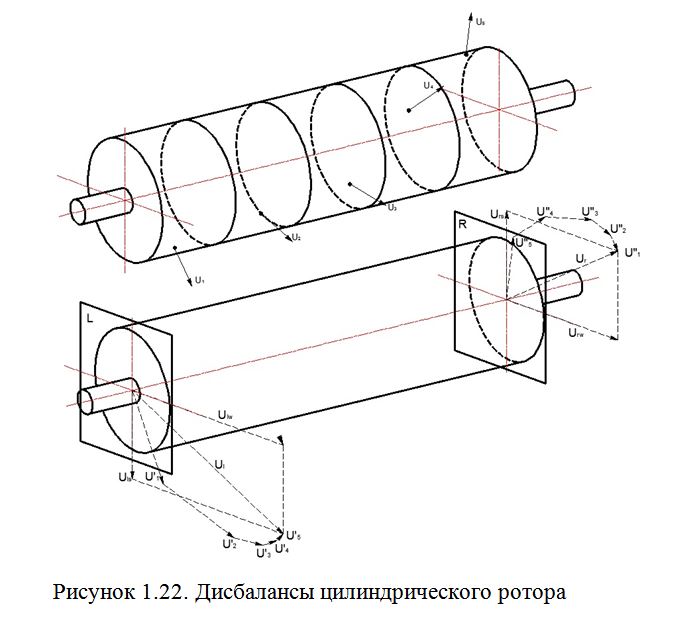

На практике, в большинстве случаев встречаются роторы с большей осевой протяженностью, как например, цилиндрические роторы, которые можно представлять себе в виде многих отдельных тонких шайб, находящихся в вертикальном относительно оси стержня положении. Для каждой шайбы можно определять дисбаланс, который показывает состояние неуравновешенности данной шайбы. По правилам статистики отдельные дисбалансы всех шайб в конечных плоскостях ротора можно объединять и образовать равнодействующую дисбаланса.

Отдельные дисбалансы (рисунок 1.17) до на цилиндрическом роторе можно объединять и получать, таким образом, равнодействующие дисбаланса и в конечных плоскостях.

Этим уже описан основной принцип применяемого в настоящее время в большинстве случаев метода балансировки, т.е., метода балансировки в двух плоскостях. В данном случае дисбаланс в двух радиальных плоскостях ротора устраняется путем добавления или снятия массы, причем этот метод обеспечивает компенсацию и динамической и статической составляющих дисбаланса ротора. К сожалению, однако, этот столь важный на практике метод применим только со следующим ограничением: Хороших результатов с методом балансировки в двух плоскостях можно достигать только с жестким балансируемым ротором.

Ротор считается жестким, если его состояние неуравновешенности до достижения эксплуатационной скорости не заметно или изменяется только незначительно. Это значит, что дисбаланс ротора представляет фиксированную величину, которая не связана с определенным числом оборотов, и которую можно устранять при любой скорости в пределах рабочего числа оборотов. К счастью всем, которым приходится заниматься балансировкой, большинство роторов отвечает этому требованию.

Для балансировки жестких роторов можно пользоваться двумя, отвечающими условиям на практике методами:

a) Балансировка на балансировочном станке

b) Балансировка (эксплуатационная балансировка) на месте, причем балансируемая деталь монтирована.

Области применения этих двух методов специфически. Балансировочный станок в представленном на рисунке виде дает технически и экономно правильное решение задач балансировки в производстве. Его габариты, вес и приводная мощность должны отвечать требованиям балансировки определенного ротора. Важно и указать факт, что всегда необходимо приводить ротор к балансировочному станку, и что как правило, можно отбалансировать только отдельный ротор и не комплектную машину. Операция балансировки на балансировочном станке проста, быстра и надежна.

Второй метод называется методом балансировки на месте. В данном случае встроенный ротор отбалансируется как часть комплектной машины. При этом нет необходимости приобретения балансировочного станка, демонтажа и транспортирования ротора.

Для балансировки в одной плоскости в целом требуются три измерительных действия:

Действие 1- с помощью балансировочного прибора измеряются величина и угловое положение колебаний (возникающих вследствие дисбаланса) при рабочей скорости на опорной точке 1 («начальный дисбаланс»).

Действие 2 – в плоскость коррекции А1 ротора устанавливается дисбаланс известной величины («тарировочная масса»). Повторяется измерение величины и углового положения колебаний на опорной точке 1. Определяется и устанавливаются коррекционные массы для ротора.

Действие 3 – производится проверка правильности балансировки. Для этого измерять колебания на опорной точке и сравнивать получаемые значения со значениями допусков.